Arbeitsschritt "Optimierung"

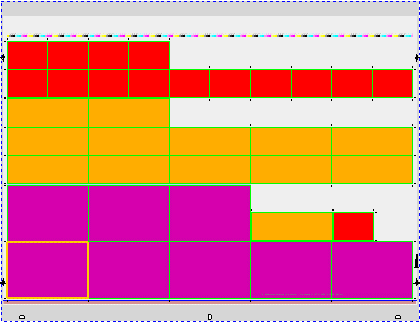

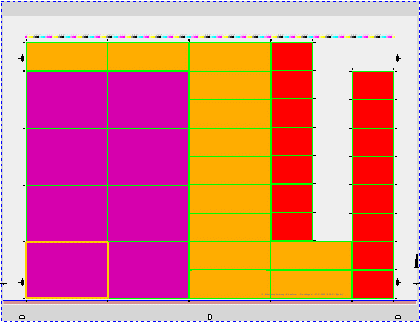

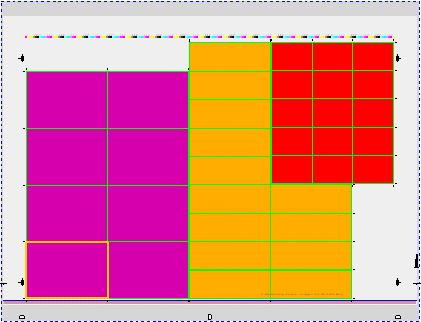

Mehrfachbogen-Optimierung ohne Layoutvorgabe

Der Arbeitsschritt "Optimierung" beinhaltet eine Vielzahl von Parametrierungsmöglichkeiten. Grundsätzlich ist zu empfehlen, dass Sie bekannte Kostenparameter in den Voreinstellungen einmalig definieren und ansonsten z. B. mit dem Schieberegler nur noch jobabhängig nach verbesserten Platzierungen suchen. Für eine bessere Übersicht können Sie hierfür die Kostenparameter zuklappen (Dreiecks-Button).

Beim Arbeiten mit Sammelaufträgen wird grundsätzlich mit der Mehrfachbogen-Optimierung gearbeitet.

Die einstellbaren Parameter unterscheiden sich geringfügig je nach Art der Mehrfachbogen-Optimierung.

Die Parameter für die Bogen-Optimierung können für den Job eingegeben, bzw. über einen ausgewählten Parametersatz (Button "Bogen-Optimierungs-Parameter") geladen werden. Bestimmte Parameter können Sie auch in den Ressourcen "Plattenstandbogen" und "Papiere (Bedruckstoffe)" definieren und dann entsprechend darüber eingelesen werden (Option "Nutze Optimierungs-Parameter aus Plattenstandbogen"). Durch diese Möglichkeit der Kombination müssen nicht mehr so viele Parametersätze angelegt werden und die Kosten und Bedingungen für bestimmte Platten und Papiere werden direkt an der Quelle eingegeben.

Ein weiterer Mehrwert ist die Möglichkeit, dass mehrere Plattenstandbögen im Job parametriert werden können, die dann alle bei der Optimierung mit einbezogen werden. In diesem Fall sollten die Optimierungs-Parameter im Plattenstandbogen definiert sein. Der Plattenstandbogen mit den besten Optimierungswerten wird dann entsprechend benutzt und im Arbeitsschritt "Ergebnisse" angezeigt.

Im Folgenden finden Sie die Erläuterungen zu den Funktionen im Arbeitsschritt "Optimierung" bzw. Hinweise zur Handhabung:

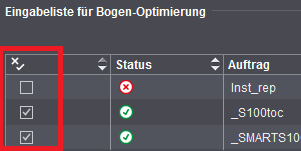

Eingabeliste für Bogen-Optimierung (Grouping-Tabelle)

Auflistung der importierten Einzelaufträge bzw. PDFs mit der Möglichkeit der Sortierung.

Wenn Sie in das Feld in der Spalte "Liefermenge" doppelklicken, können Sie für den jeweiligen Auftrag eine andere Liefermenge eingeben. Nach dem erneuten Anklicken des "Optimieren"-Buttons wird die Darstellung im Grafik-Fenster entsprechend geändert und auch das "Resultat der Optimierung" neu berechnet.

Welche Spalten in der Tabelle angezeigt werden, ist abhängig vom gewählten Optimierungsmodus (ohne Layoutvorgabe, mit Layoutvorgabe, Verpackung).

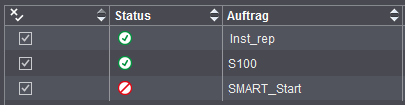

In der Spalte "Status" erhalten Sie nach jedem Optimierungslauf aktualisierte Informationen zur Platzierung aller Einzelaufträge:

|

|

Der Einzelauftrag ist optimiert und auf einem oder mehreren Druckbogen platziert.

|

|

|

Es sind nicht mehr alle Nutzen des Einzelauftrags wie bei der Optimierung vorgesehen platziert, da Nutzen manuell entfernt wurden. Die Auflage der anderen Bogen ändert sich möglicherweise.

|

|

|

Der Einzelauftrag ist nicht auf einem der Druckbogen platziert, da er auf "inaktiv" gesetzt wurde.

|

|

|

Der Einzelauftrag wurde nicht platziert, da der zugehörige Druckbogen aufgrund schlechter Bewertung gelöscht wurde.

|

|

|

Kein Nutzen dieses Einzelauftrags mehr platziert.

|

Über die Spalte "Aktiv" können Sie Einzelaufträge für die Optimierung deaktivieren und wieder aktivieren.

Spalte "Prozessreihenfolge"

Die GangParts werden in der Reihenfolge in den Sammelauftrag eingeordnet, in der Sie sie beim Importieren ausgewählt haben. Die Prozessreihenfolge gibt die Reihenfolge wider, in der die einzelnen Auftragsteile nach dem Klicken auf "Optimieren" an den Optimierer weitergeleitet werden.

Besonders bei GangParts mit unterschiedlichen Größen und Liefermengen beeinflusst die Prozessreihenfolge in der Praxis das Optimierungsergebnis nicht oder nur unwesentlich, da andere Kriterien wie die optimale Ausnutzung von Platten und Bögen wichtiger sind.

Bei gleichförmigen Aufträgen hingegen kann sich die Anordnung der Nutzen auf den optimierten Bögen aber abhängig von der Prozessreihenfolge unterscheiden.

Ist die Spalte "Prozessreihenfolge" ausgewählt, können Sie den gerade markierten GangPart mithilfe der Pfeil-Buttons verschieben und so die Prozessreihenfolge ändern.

Weitere Funktionen:

•Durch Aufruf des Kontextmenüs und Auswahl von "Einzelauftrag aus Sammelauftrag entfernen" können Einzelaufträge bzw. Falzbögen wieder in den Ordner des Sammelauftrags verschoben werden (GangPool). Siehe dazu die Beschreibung in der folgenden Überschrift oder unter Jobimport für Sammelauftrag... .

•Mit einem Doppelklick auf die Liefermenge öffnet sich ein Fenster, in dem Sie die Liefermenge editieren können.

•Drag&Drop eines Einzelauftrags in das Grafik-Fenster unter dem Register "Druckbogen".

Für die Sortierung einer Grouping-Tabelle, siehe unter Arbeiten mit Grouping-Tabellen .

Sammeln...

Über den Button "Sammeln..." können Sie jederzeit Kundenaufträge aus dem GangPool importieren.

Einzelaufträge, die in der Grouping-Tabelle vom Druckbogen entfernt wurden (s.o.), erscheinen dann automatisch wieder hier im GangPool (Fenster "Jobimport für Sammelauftrag").

Liste Verpackungsaufträge

Bei Verpackungs-Jobs wird in der Tabelle zusätzlich die jeweils zugewiesene Kontur angezeigt. Eine vorangestellte "0" bedeutet, dass zurzeit keine Stanzform mit dieser Kontur geladen ist. Wird in diesem Fall der Optimieren-Button "Generell" betätigt, so ist die Optimierung mit den aktuellen Einstellungen nicht möglich und Sie erhalten eine Fehlermeldung.

Die Prinect Signa Station bietet dann die Möglichkeit, nach einer passenden Stanzform zu suchen. Dabei wird das zuletzt im Dialog "Stanzform öffnen" ausgewählte Verzeichnis nach einer genau passenden Stanzform durchsucht. Bei erfolgreicher Suche wird die Optimierung durchgeführt, anderenfalls erscheint im Feld "Resultat der Optimierung" ein Hinweis, dass nicht für alle Verpackungsartikel Konturen zugewiesen sind.

Sind Stanzformen geladen, aber einzelne Artikel haben keine Zuweisung, können Sie die Zuweisung über das Kontextmenü auf der entsprechenden Tabellenzeile vornehmen.

In der Tabelle kann die Reihenfolge der Artikel über die Buttons rechts neben der Tabelle verändert werden. Die Reihenfolge der Artikel in der Tabelle bestimmt deren Anordnung auf dem Druckbogen. Wenn Sie die Reihenfolge der Artikel ändern, müssen Sie anschließend eine Optimierung durchführen, damit die Änderung wirksam wird.

Kombi-Button: PDF importieren...

Wenn Sie in einen Sammelauftrag PDF-Dateien importieren wollen, wählen Sie diese Option.

Kombi-Button: CAD importieren...

Wenn Sie in einen Sammelauftrag Stanzformen importieren wollen, wählen Sie diese Option.

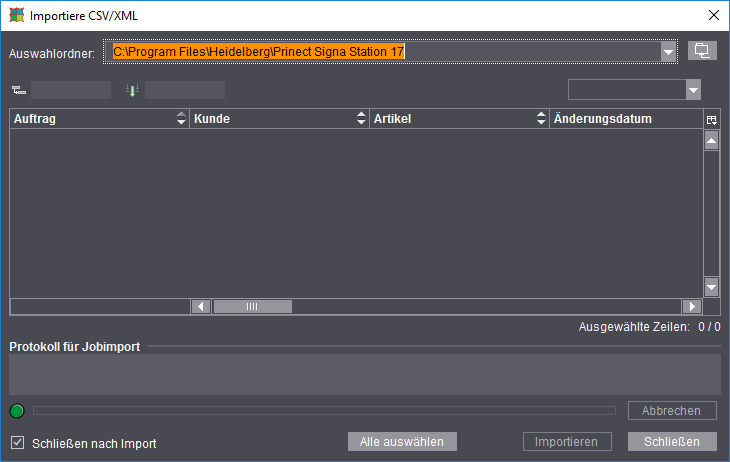

Kombi-Button: CSV/XML importieren...

Für das Arbeiten mit einem Hotfolder müssen Auftragsbeschreibungsdaten in Form von CSV- oder XML-Format-Dateien und die Inhaltsdateien (PDF-Dateien) in definierten Strukturen vorhanden sein.

Im "Normalfall" werden diese Daten vom "MIS" oder vom Prinect Integration Manager" generiert und zur Verfügung gestellt.

Kombi-Button: Neu erstellen...

Definieren Sie für den "PDF-Import" einen neuen Montageblock und importieren Sie ihn.

Stichtag bearbeiten

Der Stichtag wird für die Optimierung berücksichtigt, wenn die Option "Stichtag" aktiviert ist. Daneben wird im aktivierten Zustand der aktuell verwendete Stichtag angegeben.

Im aktivierten Zustand kann über den Bearbeiten-Button der Dialog "Stichtag bearbeiten" geöffnet werden. Die Eingabe kann relativ oder absolut erfolgen:

•Im Textfeld "Anzahl Tage" erfolgt die Eingabe relativ zum aktuellen Datum. Positive Werte stehen für Tage in der Zukunft, negative Werte für Tage in der Vergangenheit.

•Über den Kalender erfolgt die absolute Eingabe durch Auswählen eines bestimmten Tages.

Beide Eingabemöglichkeiten passen die jeweils andere Variante an.

Die größte mögliche Wert in Tagen liegt bei 99 Tagen bzw. -99 Tagen.

Der eingestellte Stichtag wird relativ zum aktuellen Datum persistent gehalten. Dies bedeutet, dass bei der Eingabe eines Stichtages von z. B. "In 2 Tagen" der Wert "2" gespeichert wird. Damit verschiebt sich der Stichtag entsprechend, wenn der Job zu einem späterem Zeitpunkt wieder verwendet wird.

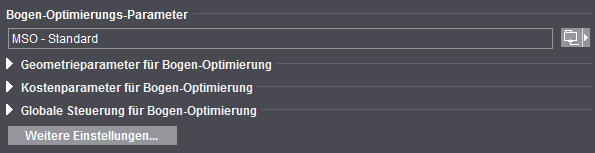

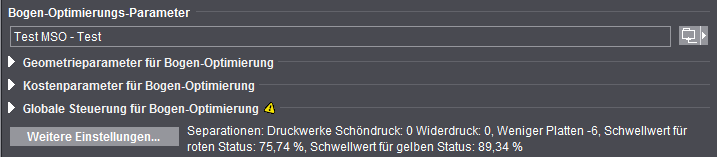

Bogen-Optimierungs-Parameter

Standardmäßig wird für alle Jobs die in den Voreinstellungen unter "Standardvorgabe für die Bogen-Optimierung" gewählte Optimierung verwendet. Über den Kombi-Button rechts können Sie vordefinierte Bogen-Optimierungs-Parametersätze für die Anwendung speziell auf den aktuell geöffneten Job aufrufen.

Der Name des ausgewählten Parametersatzes wird in kursiven Buchstaben angezeigt. Somit sind Sie jederzeit informiert, welche Ressource für die Optimierung herangezogen wird.

Die wesentlichen Parameter sind in folgende Gruppen eingeteilt:

•"Geometrieparameter" (Ränder)

•"Kostenparameter"(Druckvorbereitung allgemein und pro Separation, Kosten pro 1000 Bogen)

•"Globale Steuerung" (Schieberegler "Weniger Platten" <> "Weniger Bogen")

Ob die Gruppen standardmäßig geschlossen oder geöffnet angezeigt werden, können Sie in den "Voreinstellungen" unter "Benutzeroberfläche" definieren. Ebenso kann dort eingestellt werden, ob eine oder mehrere Gruppen komplett ausgeblendet werden sollen.

Im geschlossenen Zustand wird ein gelbes Warndreieck angezeigt, sollten die Parameter von der Voreinstellung abweichen.

Neben dem Button "Weitere Einstellungen..." werden zusätzlich alle vom Standard abweichenden Parameter der herangezogenen Ressource angezeigt. Bearbeiten Sie eines der Felder oder verändern die Stellung des Schiebereglers, ist der kursiv dargestellte Parametersatz obsolet und wird nicht mehr angezeigt. Die veränderten Daten werden für den aktiven Job zur Optimierung genutzt und bleiben erhalten.

Weitere Informationen zu den jeweiligen Parametern:

Geometrieparameter für Bogen-Optimierung

Kostenparameter für Bogen-Optimierung

Globale Steuerung für Bogen-Optimierung (Schieberegler weniger Platten / weniger Bogen)

Weitere Einstellungen

Geometrieparameter für Bogen-Optimierung

Rand links / Rand rechts / Rand oben / Rand unten

Mit diesen Rändern definieren Sie ein Rechteck, innerhalb dessen die Nutzen positioniert werden können. Wenn Sie die voreingestellten Werte "0" stehen lassen, entspricht das Rechteck dem Papier. Wenn Sie Werte für die Ränder eingeben, verkleinert sich das Rechteck entsprechend.

Wenn Sie links, rechts und oben Marken gesetzt haben, müssen Sie für diese Marken einen Rand setzen.

Kostenparameter für Bogen-Optimierung

Bei Eingabe von Kostenparametern wird die Optimierung das kostengünstigste Resultat liefern.

Ein Beispiel:

Sind die Kosten für die Druckvorbereitung (mit Einrichten der Druckmaschine) höher als vergleichbare Papierkosten, dann liefert die Optimierung ein Resultat mit möglichst wenigen Druckbogen, aber evtl. mit mehr Papierabfall.

Mit diesen Parametern können fixe und variable Kosten berücksichtigt werden.

Die Werte sind vom Benutzer einzutragen und können auch ausschließlich mit Materialwerten belegt werden. Je nach betriebswirtschaftlicher Philosophie des Unternehmens kann hier entschieden werden.

Hinweis: Es handelt sich hierbei nicht um Kosten in einer bestimmten Währung, sondern lediglich um relative Werte.

Druckvorbereitung (allgemein)

Für die Kosten eines kompletten Plattensatzes sollten das Plattenmaterial, die Belichtung und Prüfung der Platte sowie für die Druckvorbereitung, das Waschen, Einspannen und Andrucken berücksichtigt werden.

Druckvorbereitung (pro Separation)

Die Farbigkeit ist zu diesem Zeitpunkt nicht immer bekannt, so dass eine Differenzierung nur durch den Bediener erfolgen kann.

Bedruckstoff (pro 1000 Bogen)

Die Kosten für 1000 unbedruckte, aber durch die Druckmaschine gelaufene Bogen.

Globale Steuerung für Bogen-Optimierung (Schieberegler weniger Platten / weniger Bogen)

Der Schieberegler ermöglicht eine Gewichtung der Priorität, also ob weniger Druckplatten oder weniger Druckbogen benutzt werden sollen. Die Ziffern spiegeln nur die Gewichtung für den Algorithmus wieder und haben ansonsten keine Bedeutung.

Hinweis: Der Schieberegler kann unter Umständen die Optimierung nicht in jedem Job sinnvoll verbessern. Ist das der Fall, bleibt das Ergebnis identisch.

Weitere Einstellungen

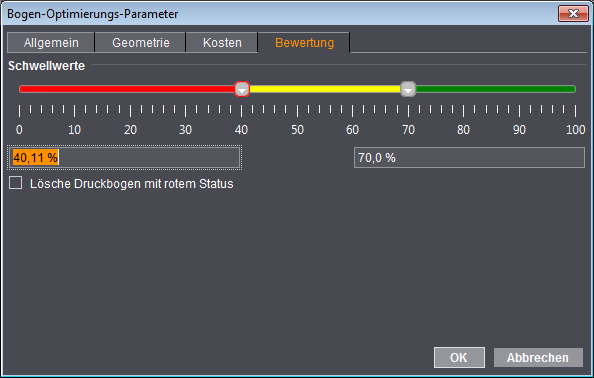

Über die Schaltfläche "Weitere Einstellungen" können Sie alle zusätzlichen Einstellmöglichkeiten aufrufen, wie sie auch im "Bogen-Optimierungs-Parameter-Editor" zum Erstellen der Vorlagen zur Verfügung stehen. Die "Bogen-Optimierungs-Parameter" unterteilen sich in die Register "Allgemein", "Geometrie", "Kosten" und "Bewertung".

Änderungen in diesem Dialog haben direkte Auswirkungen, d. h. die eingegebenen Werte werden sofort ohne eine Betätigung des OK-Buttons übernommen. Sollen die Werte beibehalten werden, so ist der Dialog mit "OK" zu beenden. Die Änderungen werden wieder verworfen, wenn der Dialog mit "Abbrechen" oder durch das Schließen-Icon beendet wird.

Register "Allgemein"

Nutze Optimierungs-Parameter aus Plattenstandbogen

Durch die Aktivierung dieser Option werden die Optimierungsparameter aus den Ressourcen "Plattenstandbogen" und "Papiere (Bedruckstoffe)" benutzt und auch entsprechend angezeigt. Wenn im Job mehrere Plattenstandbogen oder Papiere definiert sind, wird wie folgt vorgegangen:

•Plattenstandbogen

Die einzelnen Werte der Parameter werden über alle im Job definierten Plattenstandbogen auf Gültigkeit überprüft und miteinander verglichen. Sind die Werte aus allen Plattenstandbogen gültig und identisch, so wird dieser gleiche Wert im entsprechenden Eingabefeld dargestellt.

Wird eine Ungültigkeit oder eine Ungleichheit festgestellt, so wird im Eingabefeld anstatt eines Wertes, das Wort "verschiedene" angezeigt.

Der Tooltip des Eingabefeldes zeigt zusätzlich alle unterschiedlichen Werte des Parameters an.

Die Werte können nicht editiert werden.

Sind keine Plattenstandbögen vorhanden, so wird der Wert aus den Job-Daten dargestellt.

•Papiere

Die einzelnen Werte der Parameter werden über alle Papiere auf Vorhandensein überprüft. Ist in jedem Papier ein Wert vorhanden, so wird bei einer Optimierung einer dieser Werte genommen. Um dies deutlich zu machen, wird der Wert im Eingabefeld in der Farbe "blau" dargestellt. Der dargestellte Wert wird für die Optimierung allerdings nicht benutzt.

Wird ein fehlender Wert in einem oder mehreren Papieren festgestellt, so wird ein vorhandener Wert im Eingabefeld in normaler Farbe dargestellt und entsprechend benutzt, wenn das Papier das beste Optimierungsergebnis darstellt.

Der Tooltip des Eingabefeldes zeigt zusätzlich alle unterschiedlichen Werte des Parameters an.

Die Werte können editiert werden. Editierte Parameter werden nicht in dem im Plattenstandbogen eingetragenen Papier sondern in den Job-Daten gehalten.

Optimieren

Je nach Vorlagen kann die bevorzugte Orientierung voreingestellt werden.

Bei der Optimierung werden die Montageblöcke nach Größe zusammengefasst. Zusammenhängende Montageblöcke gleicher Größe bilden einen sogenannten "Streifen". Wenn möglich, werden immer die größeren Montageblöcke weiter links positioniert. Die Positionierung beginnt grundsätzlich unten links.

"Horizontal": Die Bogen-Optimierung erfolgt in horizontalen Streifen. Die Streifenbildung beginnt unten links. Die Streifen füllen immer den ganzen Platz zwischen den Rändern, bevor ein neuer Streifen beginnt.

"Vertikal": Die Bogen-Optimierung erfolgt in vertikalen Streifen. Die Streifenbildung beginnt unten links. Die Streifen füllen immer den ganzen Platz zwischen den Rändern, bevor ein neuer Streifen beginnt.

"Generell": Die Bogen-Optimierung erfolgt in Rechtecken (bzw. rechteckigen Streifen). D. h. Montageblöcke gleicher Größe werden möglichst in Rechtecken zusammengefasst. Die Rechteckbildung beginnt unten links. Die rechteckigen Streifen füllen meistens nicht den ganzen Platz zwischen den Rändern.

Max. Anzahl Artikel

Über das Eingabefeld "Max. Anzahl Artikel" können Sie die Anzahl der Artikel auf den Druckbögen begrenzen, um Einschränkungen in der Drucknachbearbeitung (z. B. Sortiervorrichtungen mit begrenzter Fächeranzahl) zu berücksichtigen. Wenn Sie die Option aktivieren, wird im Eingabefeld zunächst standardmäßig eine Anzahl von 1.000.000 eingetragen, um Fehlbedienungen zu vermeiden. Diesen Wert können Sie dann Ihren Anforderungen anpassen.

Ist die Zahl der zu platzierenden Artikel dann größer als die von Ihnen definierte maximale Anzahl, werden die Artikel in Partitionen aufgeteilt, die Optimierung für jede Partition einzeln berechnet und abschließend diese Einzelergebnisse zusammengefügt. Auf diese Weise entstehen beispielsweise bei 20 Artikeln und einer Begrenzung auf 5 Artikel als Ergebnis 4 Druckbögen mit je 5 Artikeln statt eines Druckbogens mit 20 Artikeln.

Auflage in Vielfachen von

Die Auflage soll ein Vielfaches der hier eingegebenen Zahl sein. Der Wert kann bei ungeeigneten Rest-Auflagen unterschritten werden.

Überproduktion

Wenn die kalkulierte Überproduktion für einen Auftrag nicht spezifiziert wurde, kann hier ein Prozentwert eingegeben werden.

Nutzen auf verschiedenen Druckbogen zulassen

Es wird überprüft, ob ein Platzieren des selben Nutzens auf unterschiedlichen Druckbögen ein günstigeres Ergebnis liefern kann.

Druckbogenzuschuss

Zuschuss für die Druckbogenauflage, entweder als fester Wert (Sockel) und/oder als Prozentwert.

Zum Beispiel Makulaturzuschüsse für die Weiterverarbeitung.

Nutzenzuschuss

Zuschuss für die Nutzen/Sammelauftragsobjekte; als Basis gilt die Liefermenge.

Berücksichtige Separationen

Die Optimierung mit Funktionalität "Berücksichtige Separationen" liefert als Ergebnis nur Druckbögen, deren platzierte Dokumente eines Druckbogens insgesamt nicht mehr Farben haben, als Druckwerke vorhanden sind. Damit können Mehrfachdurchläufe vermieden werden (Details siehe Berücksichtige Separationen).

Schieberegler weniger Platten / weniger Bogen

Der Schieberegler ermöglicht eine Gewichtung der Priorität, also ob weniger Druckplatten oder weniger Druckbogen benutzt werden sollen. Die Ziffern spiegeln nur die Gewichtung für den Algorithmus wieder und haben ansonsten keine Bedeutung.

Hinweis: Der Schieberegler kann unter Umständen die Optimierung nicht in jedem Job sinnvoll verbessern. Ist das der Fall, bleibt das Ergebnis identisch.

Register "Geometrie"

Rand links / Rand rechts / Rand oben / Rand unten

Mit diesen Rändern definieren Sie ein Rechteck, innerhalb dessen die Nutzen positioniert werden können. Wenn Sie die voreingestellten Werte "0" stehen lassen, entspricht das Rechteck dem Papier. Wenn Sie Werte für die Ränder eingeben, verkleinert sich das Rechteck entsprechend.

Wenn Sie links, rechts und oben Marken gesetzt haben, müssen Sie für diese Marken einen Rand setzen.

Abstand

Abstand zwischen den Falzbogen/Montageblöcken. Für einen Trennschnitt muss der Wert auf "0" gesetzt werden.

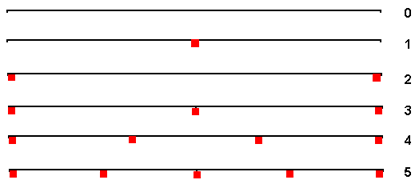

Anzahl Bogenbremsen

Bei der Optimierung können Räume für ggf. erforderliche Bogenbremsen auf dem Bogen frei gehalten werden. Es können bis zu 12 Bogenbremsen angegeben werden.

Die Standard-Breite einer Bogenbremse ist 7 mm. Zusätzlich zu diesem Wert werden 1 oder 2 Standard-Beschnitte freigehalten, so dass kein Beschnitt in die Bogenbremse ragt.

Ab 2 Bogenbremsen wird je eine am linken bzw. rechten Rand vorausgesetzt; reicht der angegebene Rand dafür nicht aus, wird er automatisch intern erweitert

Bogenbremsen brauchen bei Einzelformen keinen Freiraum und werden deshalb von der Prinect Signa Station nicht berücksichtigt. Damit können Parametersätze mit Bogenbremsen ggf. auch für Einzelformen verwendet werden

Im Falle von (wirksamen) Bogenbremsen wird keine horizontale Zentrierung vorgenommen, da sonst die Positionen der Freiräume nicht mehr vorhersagbar wären.

Schematische Darstellung der angenommenen Positionen für 0-5 Bogenbremsen:

Hinweis: Bei "Einzelform Umschlagen" werden die Bedeutung von linkem und rechtem Rand analog auf die Bogenhälften übertragen. Dadurch ergibt sich auch ggf. eine Vergrößerung der Ränder wegen zu berücksichtigender Bogenbremsen. Eine Besonderheit gilt hierbei für gerade Bogenanzahlen ab 4, da dann auf der Bogenhälfte ein schmalerer Streifen entsteht.

Register "Kosten"

Entspricht den Kostenparametern für Bogen-Optimierung (siehe Kostenparameter für Bogen-Optimierung) mit zusätzlicher Eingabemöglichkeit für die Druckmaschine für Stundensatz und Durchsatz (Bogen pro Stunde).

Register "Bewertung"

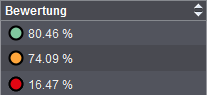

Im Register "Bewertung" können Schwellwerte für den sogenannten "gelben" Ampelstatus und den "roten" Ampelstatus eingestellt werden. Die Bewertung entspricht der Flächenausnutzung des Bogens (bedruckte Fläche/Gesamtfläche in Prozent).

Der Schieberegler verfügt über zwei "Anfasser", von denen maximal einer aktiv sein kann. Der aktive Anfasser wird durch einen eingefärbten Rand gekennzeichnet. Ein Anfasser wird aktiv durch Verschieben, einen Klick auf den Anfasser oder durch einen Klick in das entsprechene Textfeld.

Zusätzlich zum Verschieben kann der aktive Anfasser durch einen Klick auf den Schieberegler in seiner Position verändert werden.

Mit dem linken Anfasser wird der Schwellwert für den roten Status und mit dem rechten Anfasser der Schwellwert für den gelben Status verändert.

Die Positionen des Schiebereglers und die Werte in den Textfeldern entsprechen einander.

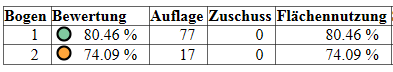

In den Druckbogenlisten des HTML-Reports und im Arbeitsschritt "Ergebnisse" werden die Ampelstellung und die Werte angezeigt.

Anzeige im Arbeitsschritt "Ergebnisse" in der Druckbogen-Liste:

Anzeige im HTML-Reprt:

Ist die Option "Lösche Druckbogen mit rotem Status" aktiviert, werden Druckbogen, die unterhalb des linken Schwellwerts, also im roten Bereich, liegen, automatisch aus dem Sammelauftrag entfernt.

Sie erhalten beim Optimieren eine Warnmeldung und die entfernten Aufträge werden im Arbeitsschritt "Ergebnisse" in der Nutzenliste in der Spalte "Status" entsprechend gekennzeichnet:

Resultat der Optimierung

Es werden die vorläufigen Ergebnisse der Optimierung dargestellt, ohne das Sie den Arbeitsschritt wechseln müssen. Zur Ansicht der gesamten Ergebnisse wechseln Sie in den Arbeitsschritt "Ergebnisse".

Optimieren

Optimiert den/die Druckbogen unter Berücksichtigung der zugewiesenen Falzbogen/Montageblöcke und den im Arbeitsschritt "Optimierung" definierten Parametern und Einstellungen.

Report (Resultat der Optimierung)

Darstellung der Ergebnisse der Optimierung. Durch Betätigen des Buttons "Report" wird die Textausgabe des Optimierungs-Resultats im Standard-Browser ausgegeben.