Comportement d’optimisation

Alignement des blocs positionnés sur les traits de coupe

Les dimensions des blocs de montage/cahiers ne sont pas toujours identiques aux bords de coupe. D’une part, la géométrie du cahier est déterminée par le schéma de pliage, ce qui fait qu’elle peut différer du rectangle de découpe. D’autre part, dans le cas de blocs de montage, des marges peuvent être définies autour des poses dans le modèle de partie du produit.

Tant que les écarts entre les bords des cahiers/blocs de montage et les rectangles de découpe sont tous identiques, cela ne pose aucun problème puisque les bords communs des blocs de positionnement et les rectangles de découpe restent dans ce cas toujours sur une même ligne et sont interdépendants.

Toutefois, dès que l’on mixte des cahiers et des blocs de montage ou que l’on paramètre des marges différentes sur les blocs de montage, les bords des blocs et les traits de coupe auront des espacements différents et il n’y aura pas de bords communs. Dans ce cas, il n’est plus possible d’effectuer une découpe optimale.

A partir de la version 2019 , ces situations sont prises en compte lors de l’optimisation :

Cahiers/Blocs de montage avec des marges différentes sans (à gauche) et avec optimisation de la découpe

Si l’optimisation de la découpe conduit à une diminution du nombre de poses pouvant être disposées sur la feuille d’impression, c’est l’optimisation de la surface de la feuille qui sera prioritaire.

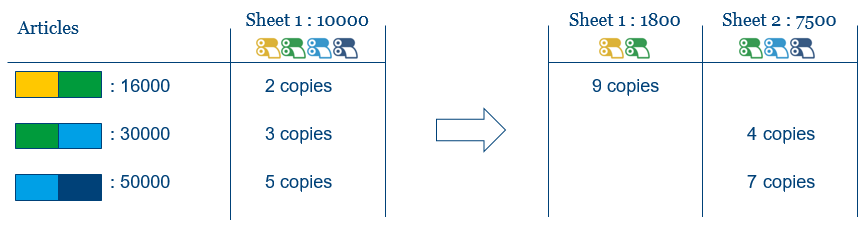

L’optimisation tient compte de la répartition des poses à une et deux faces pour que, lorsqu’il y a peu de poses à double face, celles-ci ne soient pas dispersées sur plusieurs feuilles d’impression, ce qui obligerait à avoir un jeu de plaques complet supplémentaire pour l’impression du verso.

Cette fonction sera particulièrement efficace si les coûts pour les séparations ne sont pas définis sur « 0 ».

L’optimisation avec la fonctionnalité « Séparations prises en compte » a pour résultat des feuilles d’impression dont les documents placés sur une feuille ne possèdent pas plus de couleurs que le nombre de groupes d’impression disponibles. Cela permet d’éviter les passages multiples. En plus des informations habituelles, le rapport fournit une liste des séparations rencontrées, identifiées selon le recto ou le verso.

Le nombre de groupes d’impression disponibles se définit dans l’éditeur de gabarit de plaque. Pour utiliser ces valeurs à partir du gabarit de plaque, dans les paramètres d’optimisation de la feuille, l’option « Utilise les paramètres d’optimisation du gabarit de la plaque » ainsi que l’option « Séparations prises en compte » doivent être activées.

Cette fonctionnalité peut être activée aux endroits suivants :

•« Ressources > Editeur de paramètres d’optimisation de la feuille »

•Etape « Optimisation », « Autres réglages > Paramètres d’optimisation feuille »

Lors de l’importation des données d’entrée pour l’optimisation, à l’étape « Job », dans l’onglet « Couleurs », la liste des couleurs est déjà renseignée. Toutes les couleurs rencontrées dans les données d’entrée y sont listées. Les propriétés de ces couleurs peuvent être modifiées dans les colonnes « Utilisation » et « Sortir comme ». Les couleurs dont l’« Utilisation » est définie comme « Outil » ou « Epreuve » ne seront pas prises en compte lors de l’optimisation.

Au démarrage de l’optimisation avec option « Séparations prises en compte » activée, l’application vérifie si la liste d’entrée pour l’optimisation de la feuille comporte des documents possédant sur la face recto ou verso plus de couleurs que le nombre de groupes d’impression définis pour le gabarit de plaque concerné. Si c’est le cas, et si aucun gabarit de plaque adéquat n’est trouvé, un message d’erreur s’affichera. En revanche, si au moins un gabarit de plaque convient, un avertissement sera émis.

Recherche de partie du produit avec ShapeID plutôt que ProductCode

Lors de l’optimisation « Optimisation feuille sans maquette prédéfinie » et « Optimisation feuille avec maquette prédéfinie » les modes de travail Montage et Etiquettes/Emballage sont convergents. Etant donné que les produits Etiquettes/Emballage sont décrits uniquement par le biais d’un ShapeID et pas par un ProductCode, la Prinect Signa Station doit générer un ProductCode à partir de ce ShapeID. Nous allons expliquer cette procédure afin de trouver un modèle de partie du produit.

Optimisation feuille sans maquette prédéfinie

La recherche d’une partie de produit se déroule selon le schéma suivant. Les conditions suivantes doivent être remplies afin que ce modèle de partie du produit puisse être choisi :

•Le ProductCode inscrit dans le modèle de partie du produit correspond au string « ShapeID_$$ », $$ étant le ShapeID.

•Le modèle de partie du produit est un modèle de partie du produit de montage et a chargé un CF2.

•L’élément de liste ShapeID concorde avec le ShapeID du modèle de partie du produit.

Typiquement, le ProductCode est renseigné en intégralité (pas d’utilisation de caractères de remplacement). Exemple :

ProductCode=« ShapeID_circle » pour ShapeID=circle.

Si la recherche n’a pas abouti, elle se poursuit avec les conditions suivantes :

•Le ProductCode inscrit dans le modèle de partie du produit correspond au string « ShapeID_$$ », $$ étant le ShapeID.

•Le modèle de partie du produit est un modèle de partie du produit de montage et n’a pas chargé de CF2.

Typiquement, le modèle de partie du produit est un joker pour tous les blocs de montage basés sur un CF2 (un modèle de partie du produit de montage restreint, du type « Bloc de montage » suffit). Dans ce cas, le ProductCode peut être « ShapeID_* ».

Prudence : Dans ce cas, aucune découpe du contenu le long du filet de découpe ne pourra se faire. Par ailleurs, aucune information sur le ShapeID ne sera inscrite dans le produit de sortie.

Si la recherche n’a toujours pas abouti, elle se poursuit avec les conditions suivantes : Mais uniquement s’il ne s’agit PAS d’un élément de liste provenant de la section « Assemblage industriel » (en font partie : traitement du dossier d’assemblage, commande en amalgame et commande en amalgame Prinect Business Manager).

Motif : Dans le cas d’un assemblage industriel, la recherche du ProductCode doit impérativement aboutir. Le modèle de partie du produit de montage paramétré dans le job ne doit pas être appliqué.

•C’est le modèle de partie du produit de montage actuellement paramétré pour « CF2 » qui sera utilisé.

•Le modèle de partie du produit de montage a chargé un CF2.

•L’élément de liste ShapeID concorde avec le ShapeID du modèle de partie du produit.

Typiquement, le ProductCode est saisi dans son intégralité, par ex. ProductCode=« ShapeID_circle » pour ShapeID=circle.

Remarque : Ce scénario est très spécifique et uniquement utilisable lorsque l’on travaille quasiment exclusivement avec des éléments de liste ShapeIDs identiques.

Si la recherche n’a toujours pas abouti, essayez ceci :

•C’est le modèle de partie du produit de montage actuellement paramétré pour « CF2 » qui sera utilisé.

•Le modèle de partie du produit de montage n’a aucun CF2 chargé.

Typiquement, le modèle de partie du produit est un joker pour tous les blocs de montage basés sur un CF2 (un modèle de partie du produit de montage restreint, du type « Paramètres bloc de montage » suffit).

Attention : Dans ce cas, aucune découpe du contenu le long du filet de découpe ne pourra se faire. Par ailleurs, aucune information sur le ShapeID ne sera inscrite dans le produit de sortie.

Optimisation feuille avec maquette prédéfinie :

Des modèles de partie de produit sont recherchés dans la grappe. Si les conditions suivantes sont remplies, c’est ce modèle de partie du produit qui gagne.

•Le ProductCode concorde avec « ShapeID_$$ », $$ correspondant au ShapeID.

•Le modèle de partie du produit de montage a chargé un CF2.

•L’élément de liste ShapeID concorde avec le ShapeID du modèle de partie du produit.

Typiquement, le ProductCode est saisi dans son intégralité, par ex. ProductCode=« ShapeID_circle » pour ShapeID=circle.

Aucune autre vérification n’est effectuée concernant l’élément de liste Taille de la page avec celui des modèles de partie de produit dans la grappe.

Si la recherche n’a pas abouti, elle se poursuit avec les conditions suivantes :

•Le ProductCode concorde avec « ShapeID_$$ », $$ correspondant au ShapeID.

•Le modèle de partie du produit de montage n’a aucun CF2 chargé.

•L’élément de liste Taille de la page est comparé à la taille de la page du modèle de partie du produit dans la grappe.

Typiquement, le modèle de partie du produit est un joker pour tous les blocs de montage basés sur un CF2 (un modèle de partie du produit de montage restreint, du type « Paramètres bloc de montage » suffit). Dans ce cas, le ProductCode peut être « ShapeID_* ».

Prudence : Dans ce cas, aucune découpe du contenu le long du filet de découpe ne pourra se faire. Par ailleurs, aucune information sur le ShapeID ne sera inscrite dans le produit de sortie.

Remarque : Il n’est pas possible d’utiliser l’« Optimisation feuille avec maquette prédéfinie » sans utiliser de ProductCode (tout du moins « ShapeID_* »).