Editeur de paramètres de sortie

Cet éditeur permet de définir les tâches à réaliser lors du traitement automatisé des commandes en amalgame avec Prinect Signa Station Server. En plus du Prinect Signa Station Server, vous devez également disposer de la licence « Gang & Sheet Optimizer ».

Lors du traitement automatisé et programmé, le dossier de collecte défini est scruté en fonction de différents critères (p. ex. papier, date de livraison) et, lorsque le niveau d’utilisation du papier est suffisant et les coûts de production suffisamment bas, une forme d’assemblage est automatiquement générée par le Prinect Signa Station Gang Server.

Les tâches peuvent être programmées pour être exécutées à certaines heures de certains jours ou comme tâches consécutives à une tâche préalablement terminée, pour sortir par exemple des commandes restantes sur une feuille d’impression de plus petit format. De plus, chaque tâche peut aussi être démarrée manuellement dans la boîte de dialogue « Commandes en amalgame prévues ».

L’éditeur peut être démarré soit via la commande « Créer une ressource > Nouveaux paramètres pour les tâches », soit directement depuis la fenêtre « Importation de jobs à partir du dossier d’assemblage ». Pour créer un nouveau jeu de paramètres, il faut commencer par sélectionner le groupe de ressources dans lequel les nouveaux paramètres pour les tâches devront être enregistrés. S’il ne s’agit pas du groupe actif dans « Commandes en amalgame prévues », un message d’avertissement sera émis.

|

Champ |

Description |

|---|---|

|

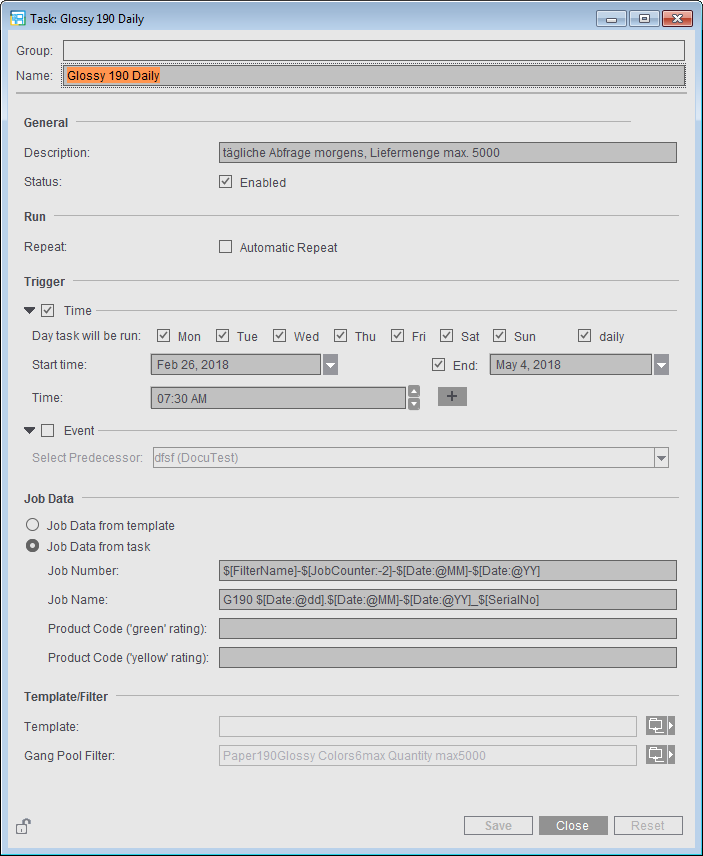

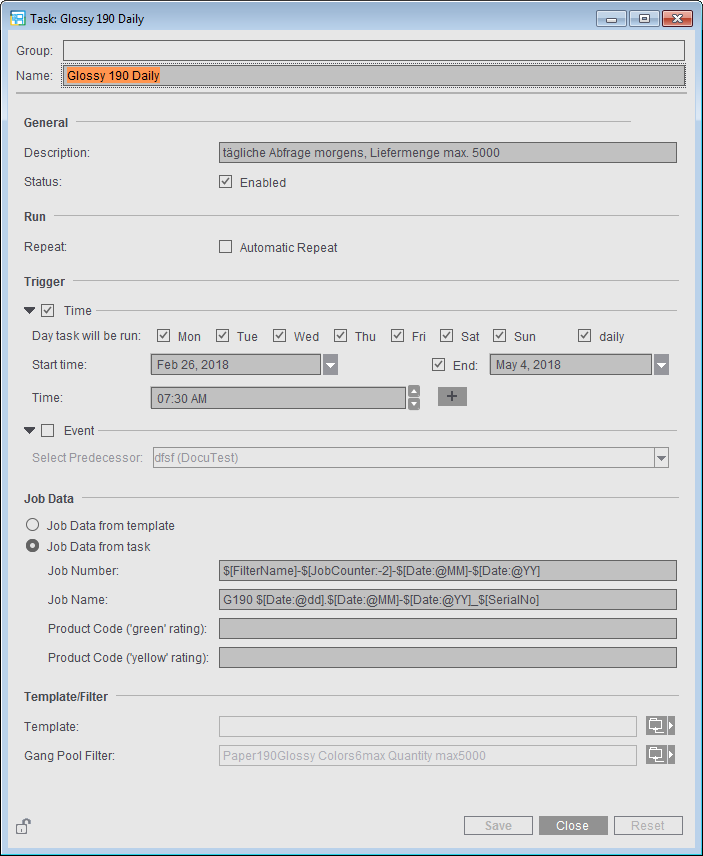

« Groupe » |

Groupe de ressources dans lequel se trouve la tâche d’assemblage. Via l’appartenance aux différents groupes, vous pouvez indiquer quelles tâches devront être employées dans « Commandes en amalgame prévues » étant donné que seul le groupe qui y est déclaré « actif » s’affiche. |

|

« Nom » |

désignation de votre choix ; recommandation : indiquer dans le nom le type de tâche dont il s’agit, par ex. en indiquant la programmation, les critères, le modèle de partie du produit, etc. |

|

« Etat » |

activé : la tâche sera démarrée au moment prévu |

|

« Exécution » |

« Répétition automatique » De nouvelles commandes seront créées via cette tâche d’assemblage tant qu’il y aura suffisamment de commandes individuelles pour permettre la création de commandes en amalgame. Après cela, la tâche d’assemblage sera considérée comme terminée, mais pas avant. Cela a toute son importance lorsque l’on travaille avec l’option « Une seule feuille d’impression ». En effet, si ce n’était pas le cas, toutes les commandes individuelles qui n’auraient pas été placées sur cette feuille d’impression lors du premier cycle ne seraient sinon prises en compte que lors de la prochaine tâche d’assemblage. |

|

« Commande » |

En plus d’un déclenchement manuel, une tâche d’assemblage peut aussi être déclenchée automatiquement en fonction d’un planning établi (« Heure ») ou automatiquement à la suite d’une tâche d’assemblage terminée (« Evénement »). Le déclenchement planifié et le déclenchement suite à un événement peuvent être combinés. |

|

|

« Heure » Commencez par indiquer comme date et heure de début une date à partir de laquelle la tâche devra être réalisée, ainsi que l’heure à laquelle la tâche devra démarrer automatiquement, notamment aux jours de répétition suivants. Vous pouvez spécifier une date et heure de fin mais cela n’est pas impératif. Choisissez les jours de la semaine où la tâche devra être exécutée ou choisissez « tous les jours » si vous souhaitez que la tâche en question soit exécutée tous les jours de la semaine, week-end compris. Un clic sur le bouton « + » situé derrière le champ « Heure » permet d’ajouter d’autres horaires d’exécution si vous souhaitez que la tâche s’exécute plusieurs fois par jour. |

|

|

« Evénement » Cette tâche débutera toujours après qu’une autre tâche est terminée. Vous pouvez ainsi enchaîner différentes tâches afin, p. ex., de collecter les commandes individuelles restantes n’ayant pas été traitées lors de la tâche précédente. Pour ce faire, cochez l’option « Evénement » puis choisissez dans la liste la tâche à laquelle la tâche actuelle devra faire suite. |

|

« Données de la commande » |

Option permettant de sélectionner l’origine des données de la commande Sous « Données de la commande », vous pouvez choisir si les données de la commande à utiliser pour générer la commande Prinect devront provenir du modèle de la partie du produit ou de la tâche. Au moment du traitement d’une tâche, les données de la commande seront alors transmises au système Prinect conformément à la source choisie (commande ou partie du produit). Sous « Commandes en amalgame prévues », dans la vue détaillée d’une tâche, les données de la commande seront elles aussi affichées en conséquence, c’est-à-dire qu’elles proviendront soit du modèle de la partie du produit, soit de la tâche. Si vous choisissez ici « Données de la commande issues de la tâche », vous devrez encore choisir si vous souhaitez que la commande soit générée dans Prinect Integration Manager ou dans Prinect Business Manager. Remarques : |

|

|

« N° de commande/Nom de la commande » Numéro et nom de la commande telle qu’elle doit être créée dans Prinect Cockpit. Le joker « SerialNo » permet de faire la distinction suivante : Si une tâche déjà traitée est redémarrée manuellement le même jour, grâce au joker « numéro de série », les données seront enregistrées dans une nouvelle commande. Sans joker de numéro de série, il ne sera pas créé de seconde commande et les données du second cycle seront ajoutées à la commande existante. Le « cycle suivant » résultant de ces réglages sera alors toujours affiché comme étant actuel pour chaque tâche dans la liste des propriétés de la fenêtre « Tâches prévues ». |

|

|

« Code produit » Ces champs permettent de définir les codes produit qui serviront soit à faire traiter automatiquement les commandes en amalgame par Prinect Cockpit (évaluation ‘vert’) soit à les arrêter pour pouvoir procéder à des corrections manuelles (évaluation ‘jaune’). Les codes produits définis ici seront inscrits dans le JDF de la maquette. Si aucun code produit n’est défini, aucune inscription ne sera faite dans le JDF de la maquette. Si le code produit « évaluation ‘jaune’ » n’est pas défini, c’est le code produit « évaluation ‘vert’ » qui sera inscrit. |

|

« Modèle/Filtre » |

« Modèle » Sélectionnez ici, parmi les ressources, le modèle de partie du produit défini pour cette tâche, ayant le type « Optimisation d’assemblage ». Dans le modèle de partie du produit, la fonction « Création d’une commande Prinect » doit être activée et le numéro ainsi que le nom de la commande doivent être renseignés. Le modèle de partie du produit permet de définir la manière dont s’effectuera l’optimisation, les critères d’évaluation (par le biais des paramètres d’optimisation définis en conséquence) ainsi que, le cas échéant, la sortie (par le biais du gabarit de plaque). |

|

|

« Filtre GangPool » Choisissez ici les critères de filtrage à utiliser pour scruter le dossier contenant les commandes à assembler. Les filtres sont eux aussi à définir dans les ressources, dans l’« Editeur de filtres » ou dans la boîte de dialogue « Importation de jobs à partir du dossier d’assemblage » (voir Importation de jobs à partir du dossier d’assemblage). |