Etape « Optimisation »

L’étape « Optimisation » comporte de nombreuses possibilités de paramétrages. D’une manière générale, il est recommandé de définir une fois pour toutes - dans les préférences - les paramètres de coûts connus et, sinon, de se contenter de rechercher de meilleurs placements en fonction du job, à l’aide par exemple du curseur. Pour plus de clarté, vous pouvez refermer les paramètres de coûts (en cliquant sur le petit triangle).

D’une manière générale, lorsque vous travaillez avec des commandes en amalgame, vous utiliserez toujours l’optimisation feuille.

Les paramètres pouvant être réglés varient quelque peu en fonction du type d’optimisation feuille.

Les paramètres pour l’optimisation de la feuille peuvent être saisis pour le job ou chargés via un jeu de paramètres sélectionné (bouton « Paramètres d’optimisation feuille »). Certains paramètres peuvent également être définis dans les ressources « Gabarit de plaque » et « Papiers (supports d’impression) » puis chargés ensuite depuis ces ressources (option « Utilise les paramètres d’optimisation du gabarit de la plaque »). Grâce à cette possibilité de combinaison, on peut définir moins de jeux de paramètres, et les coûts et conditions pour certaines plaques et papiers sont saisis directement à la source.

Un autre avantage, c’est la possibilité de paramétrer dans le job plusieurs gabarits de plaque qui pourront ensuite être pris en compte pour l’optimisation. Dans ce cas, les paramètres d’optimisation devront avoir été définis dans le gabarit de plaque. Le gabarit de plaque offrant la meilleure optimisation sera utilisé et affiché à l’étape « Résultats ».

Voici une description des fonctions de l’étape « Optimisation » ainsi que des conseils quant à leur utilisation :

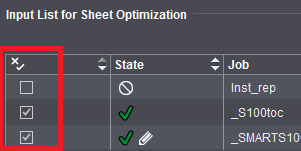

Liste d’entrée pour l’optimisation de la feuille (table de regroupement)

Liste des commandes individuelles et/ou PDF importés, avec possibilité de tri.

Un double-clic sur le champ de la colonne « Quantité à livrer » permet de modifier la quantité à livrer indiquée pour la commande concernée. Cliquez ensuite à nouveau sur le bouton « Optimiser » pour réactualiser en conséquence la représentation dans la fenêtre Graphiques et faire recalculer le « Résultat de l’optimisation ».

Les colonnes affichées dans le tableau dépendent du mode d’optimisation choisi (sans maquette prédéfinie, avec maquette prédéfinie, emballage).

Toutes les colonnes dont les valeurs peuvent être éditées directement dans la liste d’entrée comportent dans le coin supérieur gauche un petit triangle.

La colonne « Etat » affiche des informations concernant le placement de toutes les commandes individuelles. Ces informations sont réactualisées après chaque cycle d’optimisation. Pour chaque commande, jusqu’à trois icônes peuvent être affichées.

|

Informations d’ordre général

|

Informations complémentaires

|

Cas particuliers

|

|

La première icône indique l’état général de la commande.

|

Les informations complémentaires peuvent indiquer pourquoi la commande n’a pas été placée ou que la commande a été éditée manuellement,

|

Actuellement, deux cas particuliers sont représentés : des articles « facultatifs » ayant été placés et des articles « obligatoires » n’ayant pas été placés. Cela ne s’affiche que si vous travaillez l’option de date d’échéance activée.

|

|

|

La commande individuelle est optimisée et placée sur une ou plusieurs feuilles d’impression.

|

|

La commande a été éditée a posteriori. Une partie des poses placées ont été retirées manuellement de la vue graphique.

|

|

Article « facultatif » ayant été placé.

La « date cible » est ultérieure à la « date d’échéance » paramétrée mais la commande a tout de même été placée du fait de l’optimisation.

|

|

|

La commande individuelle n’a pas été placée sur l’une des feuilles d’impression.

|

|

La commande individuelle n’a pas été placée car l’évaluation de la feuille d’impression se retrouverait sinon en-dessous de la limite définie.

|

|

Article « obligatoire » n’ayant pas été placé.

D’après les indications fournies concernant la « date d’échéance » de la commande en amalgame et la « date cible » de la commande individuelle, la commande aurait dû être placée. Mais la commande a été retirée manuellement ou, en raison de la mauvaise évaluation de la feuille d’impression, elle n’a pas été placée.

|

|

Causes pouvant expliquer que certaines commandes ne sont pas placées : toutes les poses placées ont été retirées manuellement, la feuille d’impression n’est pas suffisamment couverte, la date cible n’est pas encore atteinte (voir informations complémentaires).

|

|

La commande a été éditée a posteriori. Toutes les poses placées ont été retirées manuellement.

|

Les icônes indiquant qu’un article est « facultatif » ou « obligatoire » s'affichent également dans la colonne « Date cible ».

|

|

|

|

|

La commande individuelle n’a pas été placée car la date cible n’est pas encore atteinte.

|

|

|

|

La commande individuelle n’est pas placée sur l’une des feuilles d’impression car elle a été définie comme « inactive ».

|

|

|

|

|

Remarque : Les icônes sont affichées dans les colonnes « Statut » et, le cas échéant, « Date cible » ainsi que dans le rapport de l’optimisation.

Par le biais de la colonne « Actif », vous pouvez désactiver et réactiver les commandes individuelles pour l’optimisation.

Colonne « Ordre du processus »

Les commandes individuelles seront classées dans la commande en amalgame dans l’ordre dans lequel vous les avez choisies lors de l’importation. L’ordre du processus reflète l’ordre dans lequel les différentes parties de la commande seront transmises à l’optimiseur lorsque vous cliquerez sur « Optimiser ».

En pratique, l’ordre du processus n’influe pas, ou de manière insignifiante, sur le résultat de l’optimisation, notamment en ce qui concerne les commandes individuelles ayant des tailles ou des quantités à livrer différentes, étant donné que d’autres critères tels que l’exploitation optimale des plaques et des feuilles sont beaucoup plus importants.

En revanche, dans le cas de commandes de formes identiques, la disposition des poses sur les feuilles optimisées peut varier en fonction de l’ordre du processus.

Si la colonne « Ordre du processus » est sélectionnée, vous pouvez déplacer à l’aide des boutons-flèches la commande individuelle actuellement sélectionnée et modifier ainsi l’ordre du processus.

Autres fonctions :

•En appelant le menu contextuel et en y sélectionnant « Supprimer une commande simple de la commande en amalgame », vous pouvez re-déplacer des commandes individuelles ou des cahiers dans le dossier de la commande en amalgame (dossier d’assemblage). Voir à ce sujet la description donnée à la section suivante ou sous Importation de jobs à partir du dossier d’assemblage.

Remarque : Les fonctions du menu contextuel telles que « Editer la quantité à livrer » ou « Définir l’orientation sur... » sont disponibles quelle que soit la colonne dans laquelle vous placez le curseur.

•Un double-clic sur la quantité à livrer fait apparaître une fenêtre dans laquelle vous pouvez modifier la quantité à livrer.

•Glisser-déposer une commande individuelle dans la fenêtre Graphiques, dans l’onglet « Feuille d’impression ».

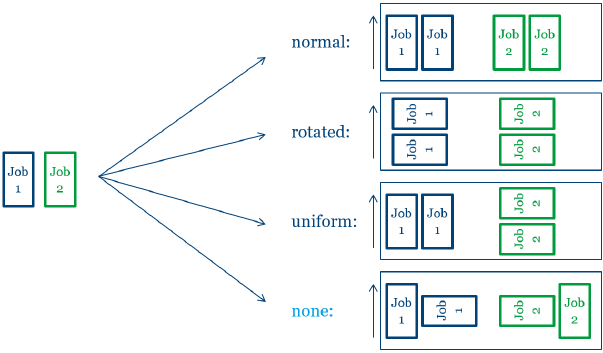

•Un double-clic sur la colonne « Orientation » fait apparaître une boîte de dialogue dans laquelle vous pouvez paramétrer pour les commandes individuelles sélectionnées l’orientation par rapport aux fibres du papier. Vous avez le choix entre les réglages suivants :

« standard » : cahier à 0° par rapport au sens des fibres

« pivoté » : cahier à 90° par rapport au sens des fibres

« uniforme » : définir la meilleure orientation possible. Cette orientation vaudra pour toutes les copies de la pose.

« néant » : orientation définie de manière optimale. Des copies d’une même pose pourront avoir des orientations différentes.

Sous « standard » et « pivoté » indiquez l’orientation par rapport au papier pour tous les reports à répétition de cet article. Sous « uniforme », l’optimisation détermine elle-même la meilleure option pour couvrir au maximum la feuille. Tous les reports à répétition de l’article auront la même orientation, c’est-à-dire qu’ils seront tous pivotés ou aucun ne sera pivoté. Si vous choisissez « néant », l’orientation ne sera pas prise en compte, l’objectif étant de couvrir la feuille au maximum. Certains reports à répétition seront donc pivotés et d’autres pas. Cela pourra être pertinent pour les articles pour lesquels le sens du papier n’a aucune importance ou pour les supports d’impression sans sens des fibres.

Ces réglages sont interprétés de la façon suivante :

·Pour les schémas avec règle de pliage : orientation par rapport à la marge de reliure

·Pour les schémas sans règle de pliage : orientation par rapport à la page

·Pour le montage : orientation par rapport à la page

« en fonction du placement » : Si « FromLayout » figure dans Gangpart-XML, cela signifie que l’orientation n’est pas définie dans Gangpart-XML mais que ce réglage est laissé à la partie de produit Prinect Signa Station utilisée. L’orientation sera donc déterminée à partir du placement dans la partie du produit. Le sens du papier de la partie du produit sera également défini par ce biais. Le résultat de cette détermination est toujours « standard » ou « pivoté ».

Procédure :

·Pour déterminer la consigne d’orientation, on commence par vérifier l’entrée figurant dans Gangpart-XML : si l’on y trouve la valeur Normal, Rotated, Unique ou None, alors lors de l’importation du Gangpart-XML, cette valeur sera ajoutée à la liste d’entrées pour l’optimisation de la feuille.

·Si aucune de ces valeurs ne figure dans le Gangpart-XML ou si l’on a « FromLayout », c’est le réglage de la partie du produit défini sous « Paramètres d’optimisation de l’assemblage » qui sera employé : Si là, c’est l’option « standard », « pivoté », « uniforme » ou « néant » qui est paramétrée, lors de l’importation du Gangpart-XML, cette valeur sera ajoutée à la liste d’entrées pour l’optimisation de la feuille.

Concernant le classement d’une table de regroupement, voir Travailler avec des tables de regroupement .

Assembler...

Le bouton « Assembler... » vous permet d’importer à tout moment des commandes de client depuis le dossier d’assemblage.

Les commandes individuelles qui ont été supprimées de la feuille d’impression dans la table de regroupement (voir ci-dessus) réapparaissent automatiquement dans le dossier d’assemblage (fenêtre « Importation de jobs à partir du dossier d’assemblage »).

Liste des commandes d’emballage

Dans le cas de jobs d’emballage, la table indique en plus le contour assigné. Un « 0 » placé en tête signifie qu’actuellement, aucune forme de découpe n’est chargée avec ce contour. Dans un tel cas, si vous actionnez le bouton d’optimisation « Général », l’optimisation ne sera pas possible avec les réglages actuels. Vous obtiendrez donc un message d’erreur.

Prinect Signa Station offre alors la possibilité de rechercher une forme de découpe adaptée. Le dernier répertoire sélectionné dans la boîte de dialogue « Ouvrir la forme de découpe » sera scruté pour trouver une forme de découpe parfaitement adaptée. Si la recherche aboutit à un résultat, l’optimisation sera réalisée. Dans le cas contraire, dans le champ « Résultat de l’optimisation », un message vous indiquera que tous les articles d’emballage n’ont pas reçu de contour.

Si les formes de découpe sont chargées mais que certains articles n’ont aucune assignation, vous pouvez effectuer ces assignations via le menu contextuel accessible depuis la ligne du tableau concernée.

Vous pouvez modifier l’ordre des articles dans la table à l’aide des boutons situés à droite du tableau. L’ordre des articles dans la table détermine leur disposition sur la feuille d’impression. Si vous modifiez l’ordre des articles, vous devrez ensuite procéder à une optimisation afin que vos modifications soient prises en compte.

Bouton combiné : Importer PDF...

Choisissez cette option si vous souhaitez importer des fichiers PDF dans une commande en amalgame.

Bouton combiné : Importer CAD...

Choisissez cette option si vous souhaitez importer des formes de découpe dans une commande en amalgame.

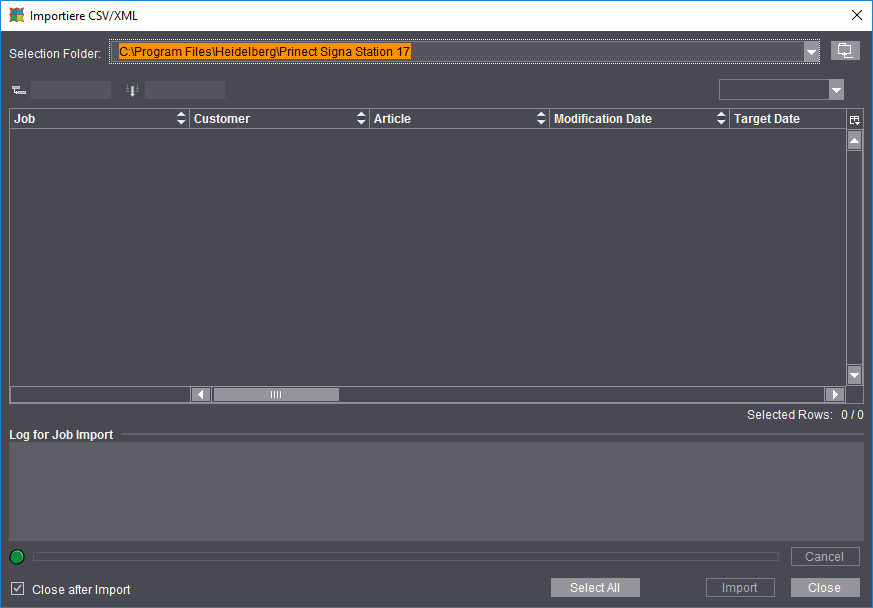

Bouton combiné : Importer CSV/XML...

Pour travailler avec un hotfolder, vous devez disposez de données de description des commandes sous forme de fichiers au format CSV ou XML et des fichiers de contenu (fichiers PDF) dans des structures définies.

Normalement (« cas classique »), ces données sont générées et mises à disposition par le MIS ou par Prinect Integration Manager.

Bouton combiné : Créer nouveau...

Définissez un nouveau bloc de montage pour l’« Importation PDF » et importez-le.

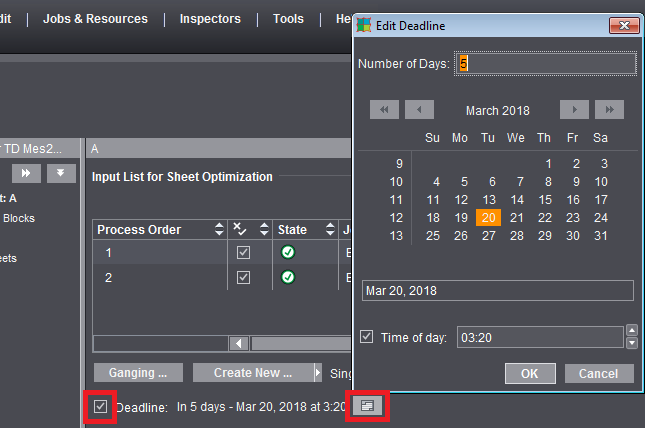

Editer la date d’échéance

Si l’option « Date limite » est activée, la date d’échéance sera prise en compte pour l’optimisation. Lorsque l’option est activée, la date limite actuellement utilisée est indiquée.

De plus, en cliquant sur le bouton d’édition, vous pourrez accéder à la boîte de dialogue « Editer la date d’échéance ». La saisie peut s’effectuer de manière relative ou absolue :

•Dans la zone de texte « Nb de jours », la saisie s’effectue relativement à la date actuelle. Des valeurs positives correspondront à des jours à venir et des valeurs négatives à des jours dans le passé.

•La sélection d’une date précise dans le calendrier permet d’effectuer une saisie absolue.

Chacune de ces deux possibilités de saisie modifie l’autre en conséquence.

La saisie d’un nombre de jours ne peut excéder 99 ou -99 jours.

La date d’échéance paramétrée est persistante par rapport à la date actuelle. Cela signifie que si vous entrez par exemple comme date d’échéance « dans 2 jours », la valeur 2 sera mémorisée. Par conséquent, la date d’échéance sera repoussée en conséquence si vous réutilisez le job ultérieurement.

En cochant l’option « Heure » vous pourrez prédéfinir une heure fixe à l’aide des boutons-flèches ou en saisissant directement l’heure souhaitée dans le champ. Si l’option « Heure » n’est pas cochée, c’est le dernier horaire possible du jour choisi qui sera défini, à savoir: 23:59:59.

Résultat de l’optimisation

Fournit une représentation provisoire des résultats de l’optimisation sans avoir à changer d’étape. Pour visualiser les résultats complets, passez à l’étape « Résultats ».

Optimiser

Optimise la/les feuille(s) d’impression en tenant compte des cahiers/blocs de montage assignés et des paramètres et réglages définis à l’étape « Optimisation ».

Rapport (résultat de l’optimisation)

Représentation des résultats de l’optimisation. L’actionnement du bouton « Rapport » fait apparaître les résultats de l’optimisation dans le navigateur par défaut.