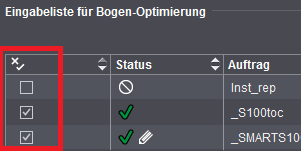

Eingabeliste für Bogen-Optimierung (Grouping-Tabelle)

Auflistung der importierten Einzelaufträge bzw. PDFs mit der Möglichkeit der Sortierung.

Wenn Sie in das Feld in der Spalte "Liefermenge" doppelklicken, können Sie für den jeweiligen Auftrag eine andere Liefermenge eingeben. Nach dem erneuten Anklicken des "Optimieren"-Buttons wird die Darstellung im Grafik-Fenster entsprechend geändert und auch das "Resultat der Optimierung" neu berechnet.

Welche Spalten in der Tabelle angezeigt werden, ist abhängig vom gewählten Optimierungsmodus (ohne Layoutvorgabe, mit Layoutvorgabe, Verpackung).

Alle Spalten, deren Werte direkt in der Eingabeliste bearbeitet werden können, sind mit einem Dreieck in der linken oberen Ecke dargestellt.

In der Spalte "Status" erhalten Sie nach jedem Optimierungslauf aktualisierte Informationen zur Platzierung aller Einzelaufträge. Es werden bis zu drei Icons pro Auftrag angezeigt:

|

Generelle Informationen

|

Zusätzliche Informationen

|

Sonderfälle

|

|

Mit dem ersten Icon wird der generelle Zustand des Auftrags dargestellt.

|

Die zusätzlichen Informationen können sein, warum der Auftrag nicht platziert wurde oder dass der Auftrag manuell bearbeitet wurde.

|

Zurzeit werden zwei Sonderfälle dargestellt: "Kann"-Artikel, die platziert wurden und "Muss"-Artikel, die nicht platziert wurden. Dies wird nur angezeigt, wenn mit aktiviertem Stichtag gearbeitet wird.

|

|

|

Der Einzelauftrag ist optimiert und auf einem oder mehreren Druckbogen platziert.

|

|

Der Auftrag wurde nachträglich bearbeitet. Es wurde ein Teil der platzierten Nutzen manuell in der Grafikansicht entfernt.

|

|

"Kann"-Artikel, der trotzdem platziert wurde.

Das "Zieldatum" liegt weiter in der Zukunft als der eingestellte "Stichtag", der Auftrag wurde durch die Optimierung trotzdem platziert.

|

|

|

Der Einzelauftrag wurde nicht auf einem der Druckbogen platziert.

|

|

Der Einzelauftrag wurde nicht platziert, da die Bewertung des Druckbogens sonst unterhalb der eingestellten Grenze liegen würde.

|

|

"Muss"-Artikel, der nicht platziert wurde.

Aus den Angaben für "Stichtag" des Sammel-Auftrags und "Zieldatum" des Einzelauftrags ergibt sich, dass der Auftrag platziert werden müsste. Der Auftrag wurde jedoch entweder manuell entfernt oder ist aufgrund schlechter Druckbogenbewertung nicht mehr platziert.

|

|

Mögliche Ursachen für nicht platzierte Aufträge: Alle platzierten Nutzen manuell entfernt, zu geringe Ausnutzung des Druckbogens, Zieldatum nicht erreicht (siehe zusätzliche Informationen).

|

|

Der Auftrag wurde nachträglich bearbeitet. Es wurden alle platzierten Nutzen manuell entfernt.

|

Die Icons für "Kann"- und "Muss"-Artikel werden auch in der Spalte "Zieldatum" angezeigt.

|

|

|

|

|

Der Einzelauftrag wurde nicht platziert, da das Zieldatum noch nicht erreicht ist.

|

|

|

|

Der Einzelauftrag ist nicht auf einem der Druckbogen platziert, da er auf "inaktiv" gesetzt wurde.

|

|

|

|

|

Hinweis: Die Icons werden in den Spalten "Staus" und ggf. "Zieldatum" auch im Report der Optimierung dargestellt.

Über die Spalte "Aktiv" können Sie Einzelaufträge für die Optimierung deaktivieren und wieder aktivieren.

Spalte "Prozessreihenfolge"

Die Einzelaufträge werden in der Reihenfolge in den Sammelauftrag eingeordnet, in der Sie sie beim Importieren ausgewählt haben. Die Prozessreihenfolge gibt die Reihenfolge wider, in der die einzelnen Auftragsteile nach dem Klicken auf "Optimieren" an den Optimierer weitergeleitet werden.

Besonders bei Einzelaufträgen mit unterschiedlichen Größen und Liefermengen beeinflusst die Prozessreihenfolge in der Praxis das Optimierungsergebnis nicht oder nur unwesentlich, da andere Kriterien wie die optimale Ausnutzung von Platten und Bögen wichtiger sind.

Bei gleichförmigen Aufträgen hingegen kann sich die Anordnung der Nutzen auf den optimierten Bögen aber abhängig von der Prozessreihenfolge unterscheiden.

Ist die Spalte "Prozessreihenfolge" ausgewählt, können Sie den gerade markierten Einzelauftrag mithilfe der Pfeil-Buttons verschieben und so die Prozessreihenfolge ändern.

Weitere Funktionen:

•Durch Aufruf des Kontextmenüs und Auswahl von "Einzelauftrag aus Sammelauftrag entfernen" können Einzelaufträge bzw. Falzbögen wieder in den Ordner des Sammelauftrags verschoben werden (Sammelordner). Siehe dazu die Beschreibung in der folgenden Überschrift oder unter Job-Import aus Sammelordner .

Hinweis: Die Funktionen des Kontextmenüs wie "Liefermenge editieren" oder "Orientierung auf ... setzen" stehen unabhängig davon zur Verfügung, in welcher Spalte sich der Cursor gerade befindet.

•Mit einem Doppelklick auf die Liefermenge öffnet sich ein Fenster, in dem Sie die Liefermenge ändern können.

•Drag&Drop eines Einzelauftrags in das Grafik-Fenster unter dem Register "Druckbogen".

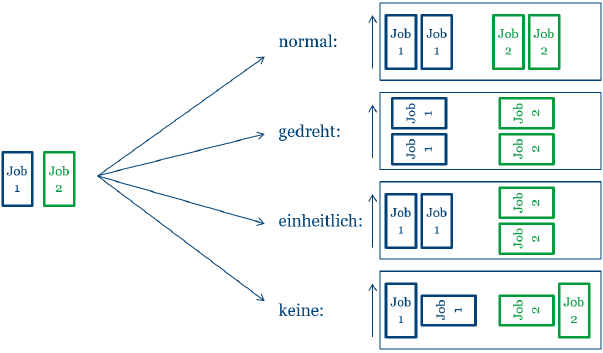

•Durch Doppelklick auf die Spalte "Orientierung" öffnet sich ein Dialog, in dem die Orientierung zur Papierfaser für die ausgewählten Einzelaufträge eingestellt werden kann. Sie können zwischen den folgenden Einstellungen wählen.

"normal": Falzbogen in 0° in Bezug zur Faserrichtung

"gedreht": Falzbogen in 90° in Bezug zur Faserrichtung

"einheitlich": Richtung bestmöglich bestimmen (diese Richtung gilt dann für alle Nutzenkopien)

"keine": Richtung bestmöglich bestimmen, dabei können Nutzenkopien unterschiedlich gedreht werden

Bei "normal" und "gedreht" geben Sie die Ausrichtung zum Papier für alle Nutzenkopien dieses Artikels fest vor. Bei "einheitlich" ermittelt die Optimierung die bessere der beiden Varianten für die Ausnutzung des Bogens. Dabei werden alle Nutzenkopien des Artikels gleich ausgerichtet, d. h. entweder alle gedreht oder alle nicht gedreht. Wählen Sie "keine", wird die Ausrichtung nicht berücksichtigt, sondern nur die bestmögliche Bogennutzung, d. h. möglicherweise werden einige Nutzenkopien des Artikels gedreht, andere nicht. Dies kann sinnvoll sein bei Artikeln, bei denen die Laufrichtung des Papiers keine Bedeutung hat oder bei Materialien ohne Faserrichtung.

Die Einstellungen werden folgendermaßen interpretiert:

·Für Schemata mit Falzregel: Bundorientierung

·Für Schemata ohne Falzregel: Seitenorientierung

·Für Montage: Seitenorientierung

"entsprechend Platzierung": Wird "FromLayout" im Gangpart-XML eingetragen, so hat dies die Bedeutung, dass die Festlegung der Orientierung nicht im Gangpart-XML passiert, sondern an das verwendete Signa Station-Teilprodukt delegiert wird. Hierbei wird die Orientierung aus der Platzierung im Teilprodukt ermittelt. In diese Ermittlung fließt die Laufrichtung des Papiers des Teilprodukts mit ein. Das Ergebnis dieser Ermittlung ist immer "normal" oder "gedreht".

Ablauf:

·Zur Ermittlung der Orientierungsvorgabe wird zuerst der Eintrag im Gangpart-XML geprüft: Steht dort Normal, Rotated, Unique oder None, wird dieser Wert beim Importieren des Gangpart-XMLs in die Eingabeliste für Bogen- Optimierung übernommen.

·Steht im Gangpart-XML kein entsprechender Eintrag oder "FromLayout", wird die Einstellung des Teilprodukts unter "Parameter für Sammel-Optimierung" verwendet: Ist dort "normal", "gedreht", "einheitlich" oder "keine" eingestellt, wird dieser Wert beim Importieren des Gangpart-XMLs in die Eingabeliste für Bogen-Optimierung übernommen.

Für die Sortierung einer Grouping-Tabelle, siehe unter Arbeiten mit Grouping-Tabellen .

Liste Verpackungsaufträge

Bei Verpackungs-Jobs wird in der Tabelle zusätzlich die jeweils zugewiesene Kontur angezeigt. Eine vorangestellte "0" bedeutet, dass zurzeit keine Stanzform mit dieser Kontur geladen ist. Wird in diesem Fall der Optimieren-Button "Generell" betätigt, so ist die Optimierung mit den aktuellen Einstellungen nicht möglich und Sie erhalten eine Fehlermeldung.

Die Signa Station bietet dann die Möglichkeit, nach einer passenden Stanzform zu suchen. Dabei wird das zuletzt im Dialog "Stanzform öffnen" ausgewählte Verzeichnis nach einer genau passenden Stanzform durchsucht. Bei erfolgreicher Suche wird die Optimierung durchgeführt, anderenfalls erscheint im Feld "Resultat der Optimierung" ein Hinweis, dass nicht für alle Verpackungsartikel Konturen zugewiesen sind.

Sind Stanzformen geladen, aber einzelne Artikel haben keine Zuweisung, können Sie die Zuweisung über das Kontextmenü auf der entsprechenden Tabellenzeile vornehmen.

In der Tabelle kann die Reihenfolge der Artikel über die Buttons rechts neben der Tabelle verändert werden. Die Reihenfolge der Artikel in der Tabelle bestimmt deren Anordnung auf dem Druckbogen. Wenn Sie die Reihenfolge der Artikel ändern, müssen Sie anschließend eine Optimierung durchführen, damit die Änderung wirksam wird.