Avec ses modules Prinect Prepress Manager, Prinect Pressroom Manager et Prinect Postpress Manager, Prinect Integration Manager est le système de gestion des flux de production Prinect présentant le plus haut degré d’intégration. Intervenant à tous les niveaux de la chaîne de production, prépresse, salle des presses et façonnage, Prinect Integration Manager réalise une intégration totale de l’ensemble de la production.

Voici les connexions machines possibles :

•Connecter la presse Prinect Press Center

•Connecter la presse Prinect CP2000 Center

•Synchronisation de la configuration SDE avec la presse

•Connecter des presses numériques

•Connexion de machines de façonnage

•Connecter une presse hors ligne

Remarque : Si vous ne possédez pas de Prinect Integration Manager, mais seulement un Prinect Pressroom Manager par exemple, vous ne pourrez pas connecter toutes les machines mentionnées. Vous pouvez contrôler, dans le Prinect License Manager quelles sont les machines (interfaces) pour lesquelles vous détenez une licence.

Afin de garantir que les commandes parviennent bien aux machines, vous devez effectuer la configuration suivante, en fonction de votre flux de production :

•flux de production avec un Management Information System

Flux de production PPF avec Management Infor-mation System (JDF).

•flux de production PPF uniquement

Flux de production PPF — Généralités.

L’assistant Périphérique permet de configurer toutes les machines (pour le prépresse, l’impression, le façonnage) dont vous avez besoin au sein du système Prinect. Selon la catégorie de la machine (presse à feuilles, presse numérique ou massicot), vous aurez à effectuer des étapes différentes dans l’assistant Périphérique.

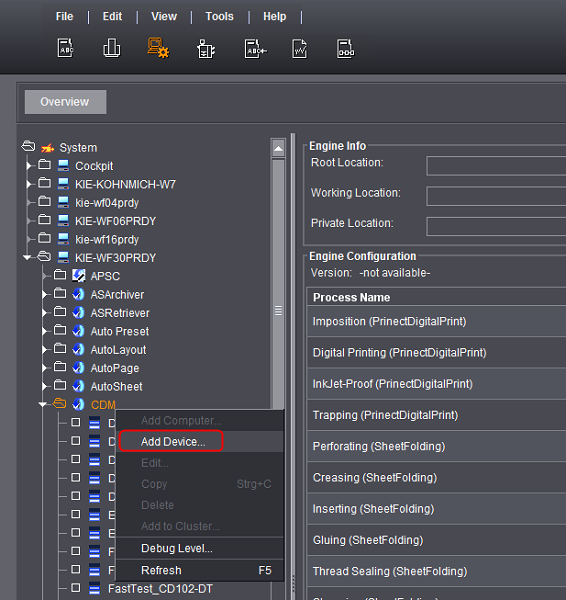

Pour démarrer l’assistant Périphérique, procédez comme ceci :

1.Démarrez le Prinect Cockpit.

2.Ouvrez le menu « Administration > Système » puis sélectionnez l’ordinateur sur lequel est installé Prinect Manager.

3.Sélectionnez l’engine « CDM ».

4.Dans le menu contextuel, choisissez « Ajouter un périphérique » :

L’Assistant Périphérique apparaît. Selon le type de périphérique concerné, la procédure comptera plusieurs étapes :

•Configuration générale du périphérique

•Affectation de groupes d’opérations

•Assignation de groupes d’utilisateurs

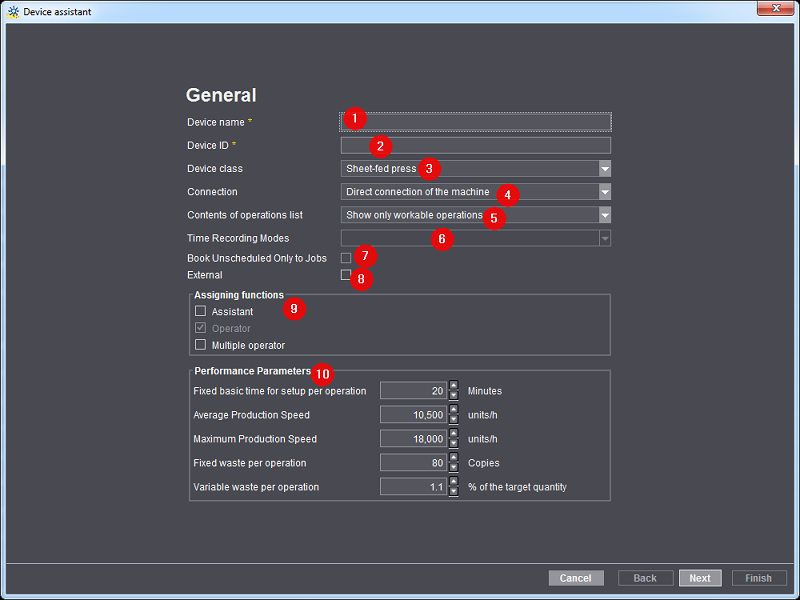

Configuration générale du périphérique

Nom du périphérique

(1) Entrez ici le nom du périphérique que vous souhaitez configurer. P. ex. « XL105-10P ».

Code de l’appareil (DeviceID)

(2) Entrez ici un numéro d’identification unique pour l’appareil.

•Le code de l’appareil ne doit comporter que les caractères [a-z], [A-Z], [0-9].

•Si le code saisi existe déjà, vous verrez s’afficher un message en ce sens et devrez en saisir un nouveau.

•Le code de l’appareil vous permet d’assigner la machine sans équivoque à votre flux de production Prinect. Le code du périphérique doit être synchronisé avec le MIS.

(3) Le tableau vous donne une présentation rapide des appareils pouvant être configurés.

Les catégories de périphériques disponibles dépendent de la licence que vous utilisez.

|

Classe d’appareil |

Explication |

|---|---|

|

Prépresse, autres |

Pour tous les postes de travail possibles dans le prépresse (p. ex. DTP). |

|

Impression numérique |

Sert à raccorder les presses numériques Heidelberg. (p. ex. Heidelberg Versafire) |

|

Machine à imprimer à feuilles |

Pour toutes les connexions hors ligne de machines à imprimer (p. ex. XL105). |

|

Impression, autres |

Pour la saisie d’activités extérieures à la machine à imprimer (p. ex. mélange d’encre). |

|

Massicot |

Pour le rognage de feuilles imprimées (p. ex. Polar 137). |

|

Plieuse |

Pour le pliage de feuilles imprimées (p. ex. Stahlfolder KH 78). |

|

Encarteuse-piqueuse |

Sert à l’assemblage des cahiers pliés et à leur agrafage. L’ensemble est ensuite massicoté sur trois côtés (p. ex. ST 450). |

|

Assembleuse |

Sert à l’assemblage des feuilles imprimées pliées ou libres, comme c’est le cas pour fabriquer un calendrier p. ex. |

|

Relieuse par collage |

Pour la reliure de livres à dos carré collé (p. ex. Eurobind 1300). |

|

Massicot trilatéral |

En principe, le massicot trilatéral n’est pas une machine autonome, il est généralement intégré à une assembleuse-piqueuse. Il découpe les corps de livre ou les brochures sur trois côtés. |

|

Piqueuse au fil textile |

Pour la piqûre des livres au fil textile. |

|

Fabrication de dos de livres |

Pour la fabrication des couvertures de livres |

|

Chaîne de fabrication de livres |

Pour la fabrication des livres. Plusieurs étapes successives sont nécessaires pour obtenir un livre. |

|

Platine de découpe |

Pour la découpe de feuilles imprimées (p. ex. Dymatrix 106). |

|

Colleuse-plieuse de boîtes pliantes |

Pour la fabrication de boîtes pliantes (p. ex. Diana X 115). |

|

Façonnage, autres |

Pour la saisie de postes de travail manuel p. ex. |

Connexion

(4) Vous disposez de différents modes de connexion en fonction de la catégorie d’appareil concernée.

•Directe avec la machine

Uniquement pour les périphériques pouvant être connectés en ligne. Cette connexion permet une intégration optimale. Les données de la commande sont transmises directement à la machine et celle-ci renvoie en retour des informations sur son état, sur l’état de la commande et les données d’exploitation.

Les machines de façonnage pouvant être connectées en ligne devront être connectées via le mode de connexion « Data Terminal avec machine » ou « Data Terminal avec machine JDF ».

•Data Terminal

Pour toutes les machines et tous les postes de travail manuel ne pouvant pas être connectés en ligne. Un Data Terminal est installé sur un ordinateur supplémentaire permettant à l’opérateur de saisir les données d’exploitation de la machine.

•Data Terminal avec boîte de comptage

Pour toutes les machines ne pouvant pas être connectées en ligne, communiquant leurs compteurs de production au Data Terminal via une boîte de comptage. Dans ce cas, vous n’aurez pas besoin de saisir manuellement sur le Data Terminal le nombre d’exemplaires produits. Vous pouvez connecter jusqu’à douze machines par boîte de comptage.

•Data Terminal avec machine

Pour les machines pouvant être connectées en ligne et disposant d’un Data Terminal intégré (p. ex. plieuses Stahlfolder TH/KH ou massicots Polar). Comme pour « Directe avec la machine », les données de la commande sont transmises directement à la machine et celle-ci renvoie en retour des informations sur son état et sur l’état de la commande. Via le Data Terminal intégré il est possible, en plus, de signaler des données d’exploitation manuelles.

•Data Terminal avec machine JDF

Pour les machines d’autres constructeurs pouvant être connectées en ligne et disposant d’une interface compatible JDF/JMF intégrée.

•Machine hors ligne

Option disponible pour les classes d’appareil « Massicot » et « Machine à imprimer à feuilles ». Ce type de connexion est utilisé pour raccorder des machines pour lesquelles des préréglages sont générés et qui ne fournissent aucune information en retour. Cette option a été conçue p. ex. pour les anciennes presses Heidelberg qui ne peuvent pas être connectées en ligne.

Contenu de la liste des opérations

Vous pouvez définir ici si seules les opération réalisables ou si aussi les opérations planifiées (via Scheduler) doivent être affichées à la machine/au Data Terminal (5).

•Afficher uniquement les opérations réalisables.

Lors de la sélection d’une commande, seules sont affichées à la machine/au Data Terminal les opérations pour lesquelles l’opération précédente a commencé ou a été traitée.

Ceci signifie que l’opérateur ne voit apparaître à la machine/au Data Terminal que les séquences opératoires actuellement réalisables.

•Afficher les opérations réalisables et planifiées.

Lors de la sélection d’une commande, seules sont affichées à la machine/au Data Terminal les opérations pour lesquelles l’opération précédente a commencé ou a été traitée, ainsi que les opérations planifiées dans le Scheduler ou dans la liste des opérations. Cela signifie que l’opérateur voit aussi apparaître sur la machine/le Data Terminal les séquences opératoires qui ne seront traitées qu’ultérieurement.

Type d’enregistrement des temps

Cette option n’est disponible que pour les périphériques Data Terminal (6).

Pour la saisie des temps de production, différents modes de saisie des temps sont disponibles. Le mode d’enregistrement des temps permet de définir sous quelle forme doivent être enregistrés les temps de production. Chaque appareil Data Terminal doit être assigné d’un mode d’enregistrement des temps.

Dans le passé, l’assignation du mode d’enregistrement des temps de production était définie lors de l’activation d’un appareil au Data Terminal. Cette assignation décentralisée a été désormais remplacée par une assignation centralisée. Le mode d’enregistrement des temps est désormais défini lors de la configuration d’un périphérique Data Terminal via le CDM.

Quantité totale entre début et fin de comptage

•L’opération démarre, initiée par une action (notification SDE), dès le chargement terminé.

•L’enregistrement des temps a lieu en temps réel.

•Les quantités saisies sont additionnées les unes aux autres.

•Plusieurs utilisateurs peuvent se connecter parallèlement à un périphérique.

•La saisie des quantités dépend du type de périphérique concerné.

Sélectionnez ce mode d’enregistrement des temps lorsque vous souhaitez enregistrer les temps de production en 'temps réel' durant le traitement d’une commande. Cela signifie que vous saisissez les messages de démarrage.

Exemple :

•Démarrage « Mise en route »

•Démarrage « Pliage » > Arrêt « Mise en route »

•Terminer la commande > Arrêt « Pliage »

Durée

•Ne peut pas être sélectionnée sur les appareils à boîte de comptage.

•Uniquement un opérateur peut être annoncé au périphérique.

•Seul le temps total d’une activité est enregistré.

•Les auxiliaires ne peuvent pas se connecter.

•Le début de l’opération doit être entré manuellement. Cela signifie qu’il faut encore démarrer l’opération après son chargement.

•La saisie des quantités dépend du type de périphérique concerné.

Sélectionnez ce mode d’enregistrement des temps lorsque vous souhaitez enregistrer uniquement la durée d’une activité donnée durant le traitement d’une commande. Ceci signifie que seul le temps total d’une activité est enregistré. Pour ce faire, vous devrez avoir achevé l’activité. Par exemple, vous mettez la machine en route puis exécutez la commande. La durée totale nécessaire à la mise en route (15 minutes p. ex.) et la durée totale pour la production (p. ex. 120 minutes) ne seront saisies qu’à l’issue de cette opération.

Option « Assigner à des travaux uniquement de façon non planifiée »

Cette option (7) n’est disponible que pour les périphériques Data Terminal. Si vous activez cette option, seule la colonne « Commandes » comportant les commandes non planifiées apparaît au Data Terminal. Vous pouvez activer cette option pour les postes de travail que vous ne souhaitez pas planifier dans le Scheduler.

Si vous cochez cette option (8), ces machines apparaîtront en couleur dans le Scheduler. Cette option est utile lorsque vous sous-traitez des commandes à des entreprises tierces tout en souhaitant les intégrer dans votre planification.

•Opérateur (9)

L’opérateur est toujours activé par défaut et ne peut être désélectionné.

•Auxiliaire

Un agent auxiliaire est autorisé, en plus de l’opérateur, à piloter la machine à imprimer. En général, cet agent dispose de privilèges restreints. C’est à vous de les définir dans Assignation d’opérations et Assignation de groupes d’utilisateurs.

•Opérateur multiple

Un opérateur multiple est autorisé à travailler simultanément sur plusieurs machines. C’est p. ex. souvent le cas pour les machines de finition. L’opérateur multiple peut démarrer des commandes sur plusieurs machines et signaler des opérations.

Il n’est pas possible pour un opérateur multiple de changer de rôle et, simultanément, de s’identifier comme opérateur multiple sur une autre machine. Il doit commencer par fermer sa session sur toutes les machines.

Si un opérateur multiple ferme sa session pour prendre sa pause, la fermeture de session sera enregistrée sur toutes les machines sur lesquelles il était identifié. En revanche, lorsqu’il rouvrira sa session, cela ne vaudra que pour la machine sur laquelle il se sera identifié.

Des valeurs par défaut issues du Master Data Store sont automatiquement renseignées ici (10) en fonction de la classe d’appareil choisie. Les valeurs renseignées ici serviront de base au calcul des temps de production pour toute nouvelle opération configurée. Ces temps de production calculés sont ensuite pris en considération dans le Scheduler lors de la planification de l’opération. Dans le cas d’un flux de production Prinect avec MIS, les temps de production sont fournis par le MIS.

Ces « performances » sont importantes pour l’assistant de planification. En l’absence d’informations fournies par le MIS, ces valeurs permettront de calculer la durée d’une opération. Pour plus d’informations sur l’assistant de planification, voir Assistant de planification.

•Vitesse de production maximale

La vitesse spécifiée ici sera utilisée dans Analyze Point pour calculer l’indice de vitesse. Voir Indice de vitesse.

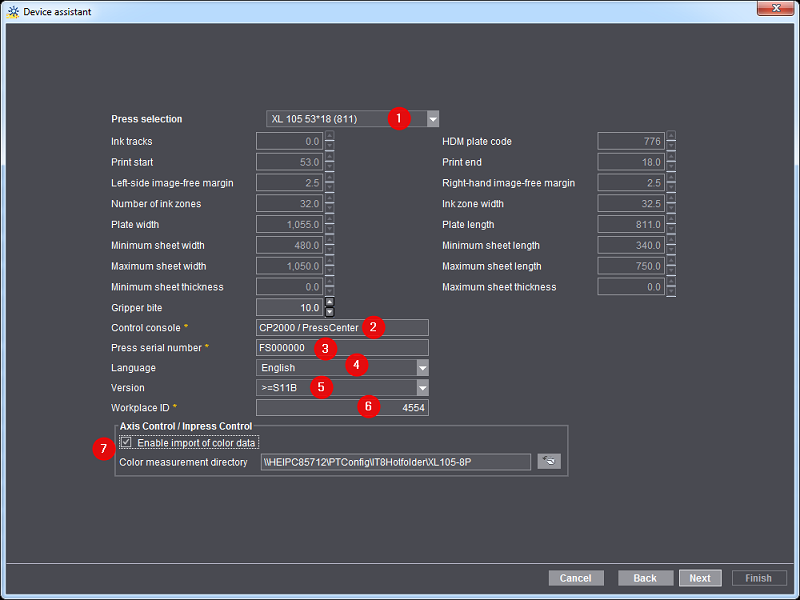

Configuration générale supplémentaire pour les appareils de la classe « Machine à imprimer à feuilles »

Vous disposez de la boîte de dialogue suivante lorsque vous raccordez un appareil de la classe « Machine à imprimer à feuilles » selon la méthode « Directe avec la machine ».

Pour toutes les autres catégories de machine, voir Affectation de groupes d’opérations et suivantes.

Sélection d’une machine à imprimer

Sélectionnez le type correspondant à la machine à imprimer que vous souhaitez connecter (1).

Pupitre de commande

Dans la zone « Pupitre de commande », sélectionnez le poste de contrôle de votre presse (2).

Numéro de série de la machine

Le numéro de série de la machine (3) est indiqué sur le poste de contrôle ou directement sur la presse. Ce numéro est nécessaire pour les fonctions suivantes :

•Pour l’importation automatique dans Prinect Pressroom Manager/Prinect Integration Manager des courbes caractéristiques d’encrage de la machine à imprimer. Cela nécessite toutefois que vous disposiez au minimum de Prinect Integration Manager/Prinect Pressroom Manager 11.0 et de Prinect Press Center S11A.

•Pour l’analyse des données colorimétriques par Analyze Point.

Langue

Version linguistique (4) dans laquelle les opérations (notifications SDE) seront affichées sur le poste de commande de la presse.

Version

La version (5) est celle du poste de commande de la presse.

ID du poste de travail

Il s’agit du numéro d’identification (unique) du poste de travail (6) dans votre flux de production Prinect. Ce numéro se compose exclusivement de chiffres et ne doit pas comporter plus de 6 caractères.

Cet « ID du poste de travail » devra aussi être indiqué ultérieurement sur le poste de commande de la presse, dans la configuration du Data Terminal.

Axis Control/Inpress Control/Inspection Control

Cette option (7) sert uniquement aux systèmes colorimétriques connectés (à l’exception d’Image Control). Si vous activez l’option « Activer la lecture des données colorimétriques », les données colorimétriques générées seront enregistrées dans le répertoire spécifié. Par défaut, ce répertoire est toujours « [Nom du serveur Prinect Manager]\PTConfig\IT8Hotfolder\[Nom du périphérique] ».

Au poste de contrôle de la presse, il vous reste encore à configurer l’exportation des données colorimétriques. Voir à ce sujet :

•pour Axis Control sur Prinect CP2000 Center : Configurer l’exportation des données colorimétriques sur Pri-nect Press Center

•pour Axis Control sur Prinect Press Center : Configurer l’exportation des données colorimétriques sur Pri-nect Press Center

•pour Inpress Control sur Prinect Press Center : Comment établir une liaison avec Prinect Inpress Control ?

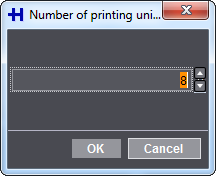

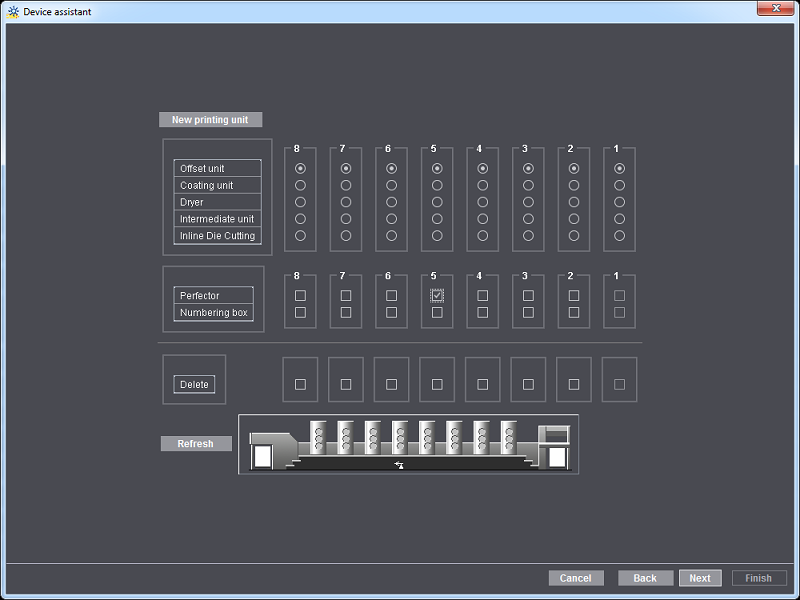

Nombre de groupes d’impression

L’étape suivante va consister à « modéliser » votre machine à imprimer. Pour cela, commencez par indiquer le nombre de groupes d’impression dont elle est équipée. En font également partie : le groupe de vernissage, le sécheur et autres groupes.

Configuration des groupes d’impression

Dans la boîte de dialogue illustrée ci-dessus, configurez votre presse en assignant leur fonction à chacun des groupes. Par exemple, spécifiez un dispositif de retournement dans le groupe concerné.

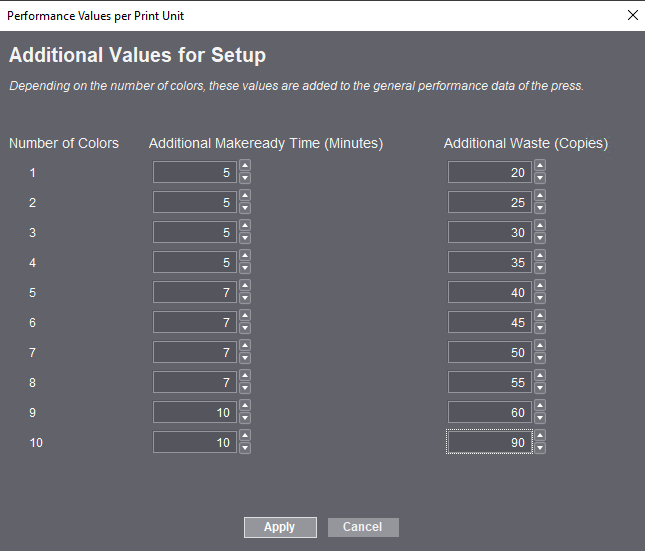

Bouton « Rendement par groupe d’impression »

Pour calculer précisément le temps de mise en route et les macules, vous pouvez saisir des valeurs de consigne additionnelles qui viendront s’ajouter aux valeurs de performance générales de la presse. Après avoir cliqué sur le bouton, vous verrez apparaître la boîte de dialogue « Rendement par groupe d’impression ».

C’est là que vous pouvez saisir des temps de mise en route et des valeurs de macule additionnelles. Ces valeurs dépendent du nombre de dispositifs d’encrage. En clair, plus le nombre de dispositifs d’encrage est important et plus les valeurs saisies devront être élevées.

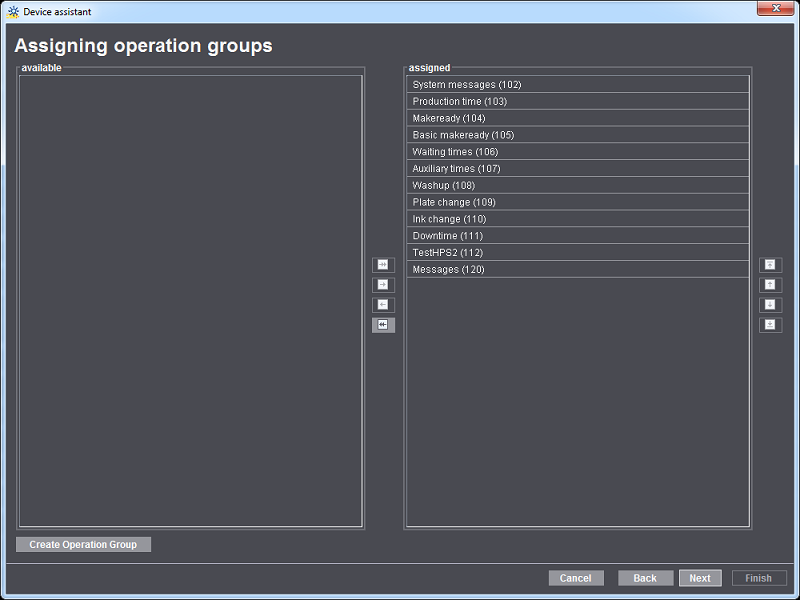

Affectation de groupes d’opérations

Un groupe d’opérations (groupe de postes de coûts) est un groupe constitué de différentes opérations (notifications SDE). Ceci afin de conserver une meilleure visibilité d’ensemble lors de la saisie manuelle des données opérationnelles qui se fera ultérieurement sur la machine.

Spécifiez ici quels groupes d’opération sont disponibles pour la saisie des données d’exploitation, sur la machine configurée. Vous pouvez utiliser les touches flèches pour ajouter des groupes d’opérations (à la liste « assigné ») ou en retirer (les ré-assigner à la liste « disponible »).

Pour configurer d’autres groupes d’opérations, voir Groupes de séquences opératoires (groupes de coûts).

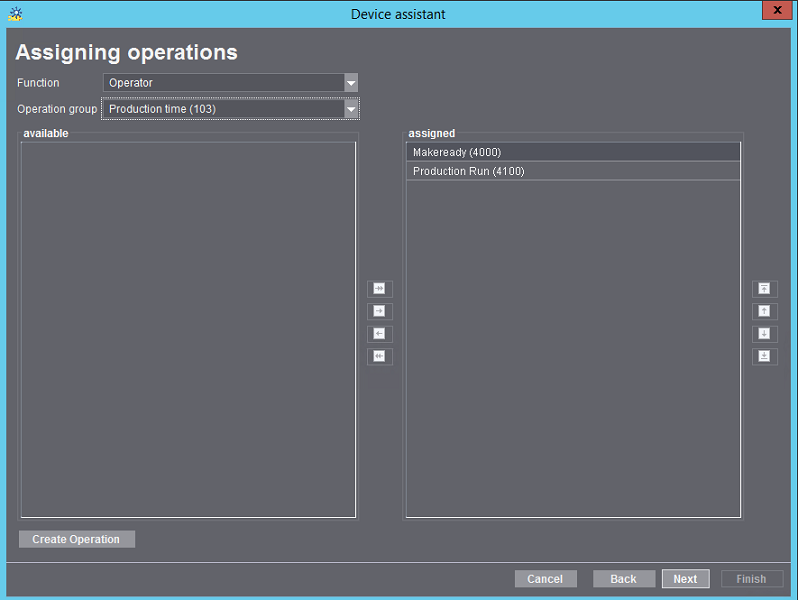

Cette boîte de dialogue vous permet d’assigner des opérations individuelles (notifications SDE) aux groupes d’opérations préalablement sélectionnés (groupes de postes de coûts). Vous devez procéder à cette assignation pour chaque rôle préalablement sélectionné (opérateur et/ou agent auxiliaire et/ou opérateur multiple).

Vous pouvez utiliser les touches flèches pour ajouter des opérations (à la liste « assigné ») ou en retirer (les ré-assigner à la liste « disponible »).

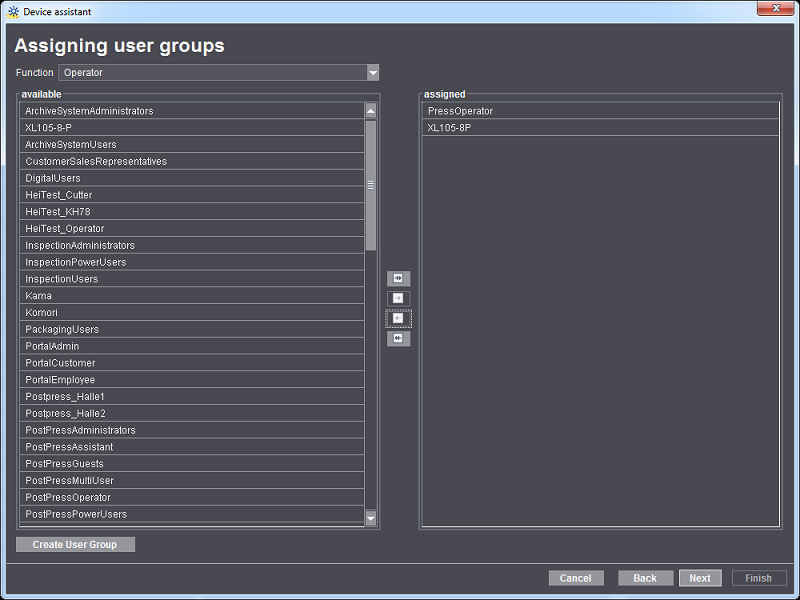

Assignation de groupes d’utilisateurs

Chaque utilisateur configuré dans le serveur Prinect doit être affecté à un groupe d’utilisateurs. Le groupe d’utilisateurs permet de définir quels utilisateurs sont habilités à se connecter en tant que tel à la machine.

L’utilisateur est assigné au minimum au groupe d’utilisateurs « *Operator ». P. ex. « PostpressOperator ».

L’auxiliaire doit être assigné au groupe « *Assistent ». P. ex. « PostpressAssistant ».

L’opérateur multiple doit être assigné au groupe d’utilisateurs « *MultiUser ». P. ex. « PostpressMultiUser ».

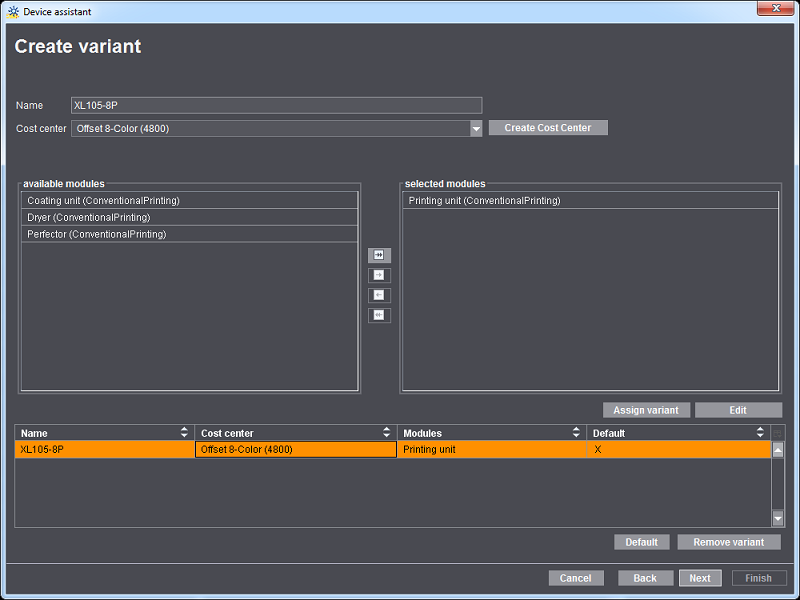

On entend par variante une configuration machine composée de différents groupes. En fonction de la classe d’appareil sélectionnée au préalable, divers groupes sont disponibles pour constituer une variante.

En général, une commande se compose de plusieurs opérations. Afin qu’une opération puisse être prise en charge par la machine, il faut éditer au moins un groupe. Dans le cas de machines à imprimer (exemple), il s’agit là du « groupe d’impression ». Pour que la presse puisse traiter également des commandes incluant l’ennoblissement (vernissage), cette presse doit recevoir encore le « groupe de vernissage ». Si les deux groupes sont combinés, on obtient une variante.

Exemple encarteuse-piqueuse :

•La variante_1 comprend seulement le groupe « regrouper ».

•La variante_2 comprend les groupes « piquer » et « massicot trilatéral ».

•La variante_3 comprend les groupes « regrouper », « piquer » et « massicot trilatérale ».

Pour le façonnage, différentes variantes sont généralement nécessaires selon la commande à traiter.

A quoi servent les variantes ?

•Il permet le calcul exact des coûts de production réels.

Il peut arriver dans la pratique qu’une machine soit utilisée avec des groupes complémentaires onéreux, imposant l’application d’un tarif horaire différent. Il convient de tenir compte de ce fait dans le calcul des coûts de revient.

•Il permet une analyse de rapport spécifique au client

Différentes variantes sont requises dans le cas où le client souhaite p. ex. générer une statistique pour son encarteuse-piqueuse, dans laquelle doivent figurer les groupes (variantes) mis en œuvre ainsi que les différents tarifs appliqués. Ou encore lorsque le client souhaite réaliser des statistiques séparées pour la variante « Encarteuse » et pour la variante « Brocheuse + massicot trilatéral ».

Comment assigner un poste de charge à une machine ou à une opération ?

L’assignation à un poste de charge peut être effectuée dans le Management Information System à l’aide de deux attributs :

•DeviceID

L’assignation au poste de charge a lieu exclusivement au moyen du DeviceID de la machine. Vous devez procéder au mappage « DeviceID -> Poste de charge Coûts de revient » dans le Management Information System. Ceci permet d’enregistrer dans le Management Information System tous les temps de cette machine sur le poste de charge « mappé » auparavant. Indépendamment des variantes définies. Il n’est pas utile dans ce cas de définir des variantes ou postes de charge supplémentaires.

•Variantes

Un poste de charge doit être assigné à chaque variante. Pour la prise en compte des différents tarifs des différentes variantes, il faut configurer la transmission du nom de variante au Management Information System. La mise en œuvre est réalisée au moyen de l’attribut « HDM :ModuleSetName= » dans le JMF. Le « ModulSetName » correspond exactement au nom de variante donné par l’opérateur à un appareil lors de la création d’une variante. L’attribut décrit la variante utilisée pour démarrer une opération. P. ex. « Encarteuse-piqueuse avec brochage et massicot trilatéral ». A l’aide de cette information, il est ainsi possible de déterminer p. ex. une autre opération affectée d’un tarif différent.

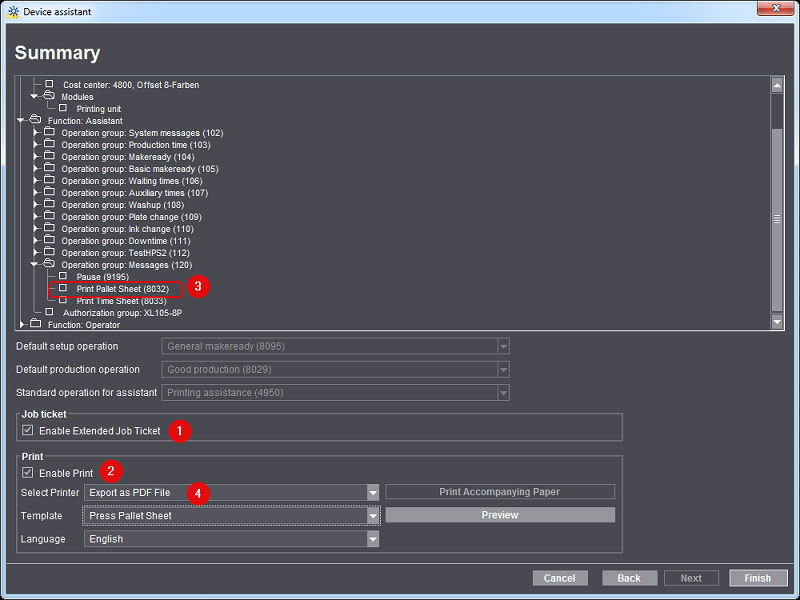

Une synthèse des paramètres du périphérique apparaît. Vous pouvez vérifier une nouvelle fois que le périphérique est correctement configuré. Si vous souhaitez procéder à des modifications, utilisez le bouton « Retour » jusqu’à ce que vous ayez atteint la boîte de dialogue souhaitée.

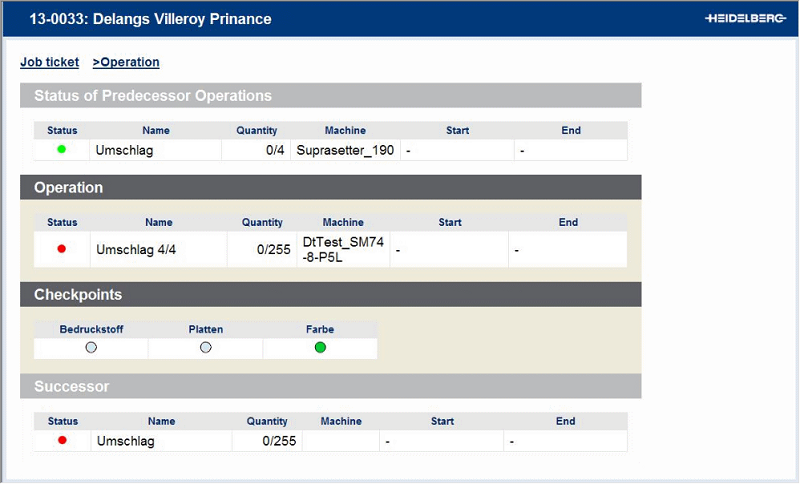

Activer le dossier de fabrication étendu

Si l’option est cochée (1), l’opérateur recevra en plus du dossier de fabrication MIS d’autres informations concernant la commande.

Le dossier de fabrication étendu comporte une vue d’ensemble des opérations précédentes et suivantes ainsi que leur statuts respectifs. Lorsque le Scheduler est activé, les checkpoints des opérations sont également affichés.

Ce dossier de fabrication étendu est pris en charge par les machines suivantes :

|

Catégorie de machine |

Mode de connexion |

Version de la machine |

|---|---|---|

|

Machine à imprimer à feuilles |

Directe avec la machine |

CP2000 V47 et sup. |

|

Plieuse |

Directe avec la machine |

|

|

Encarteuse-piqueuse |

Directe avec la machine |

|

|

Colleuse-plieuse de boîtes pliantes |

Directe avec la machine |

|

|

Relieuse par collage |

Directe avec la machine |

|

|

toutes les autres |

Data Terminal |

|

En production, les feuilles imprimées sont disposées sur des palettes dans l’attente des processus subséquents (tels que coupe, pliage ou autres processus externes). Des fiches (de palettes) sont collées à ces palettes afin de pouvoir les identifier clairement.

Si vous cochez cette option (1), l’opérateur pourra imprimer une fiche de palette via l’opération (notification SDE) « Imprimer fiche palette ». Pour ce faire, l’opération doit être assignée à l’opérateur. Vérifiez que c’est bien le cas dans la synthèse (2).

Par ailleurs, indiquez également l’imprimante sur laquelle la fiche devra être imprimée (3). Choisissez de préférence une imprimante située à proximité de l’appareil configuré. L’exportation PDF est également possible.

Pour davantage d’informations sur la fiche de palette, voir Créer une fiche de plaque.