Der Prinect Integration Manager stellt mit seinen Bestandteilen, dem Prinect Prepress Manager, dem Prinect Pressroom Manager und dem Prinect Postpress Manager die Prinect Workflow-Variante mit der höchsten Integrationsstufe dar. Der Prinect Integration Manager bietet mit den ihm zu Grunde liegenden Workflows in der Druckvorstufe, dem Drucksaal und der Weiterverarbeitung eine vollständige Integration der gesamten Produktion.

Folgende Maschinenanbindungen sind möglich:

•Prinect Press Center-Druckmaschine anbinden

•Prinect CP2000 Center-Druckmaschine anbinden

•Synchronisation der BDE-Konfiguration mit der Druckmaschine

•Digitaldruckmaschinen anbinden

•Weiterverarbeitungsmaschinen online anbinden

•Druckmaschine-Offline anbinden

Hinweis: Wenn Sie keinen Prinect Integration Manager, sondern zum Beispiel nur einen Prinect Pressroom Manager erworben haben, können Sie nicht alle aufgeführten Maschinen anbinden. Über den Prinect License Manager können Sie überprüfen, welche Maschinen (Schnittstellen) Sie lizenziert haben.

Damit die Aufträge auch an die Maschinen "kommen", müssen Sie, in Abhängigkeit Ihres Prinect Workflows noch folgende Konfiguration durchführen:

•Workflow mit einem Management Information System

Management Information System (JDF) -PPF-Workflow.

•"Reiner" PPF-Workflow

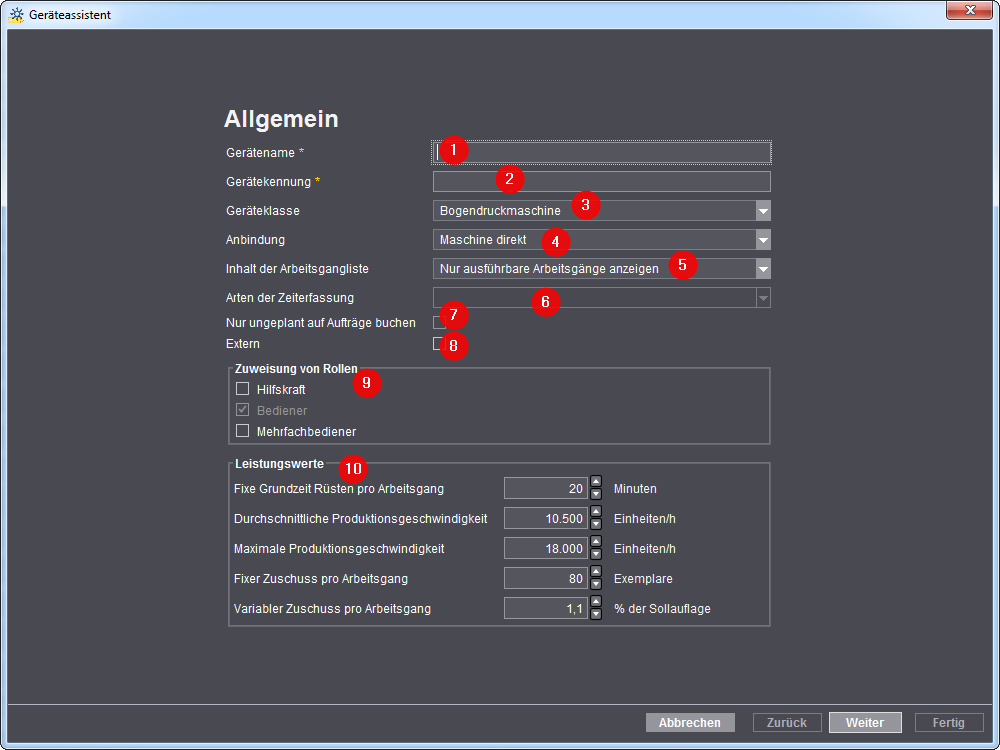

Über den Geräteassistenten legen Sie alle Maschinen (Vorstufe, Druck, Weiterverarbeitung) an, die im Prinect-System bereitstehen sollen. Je nach Geräteklasse (z. B. Bogendruckmaschine, Digitaldruckmaschine oder Schneidemaschine) durchlaufen Sie unterschiedliche Schritte im Geräteassistenten.

•Allgemeine Gerätekonfiguration

•Zuweisung von Operationsgruppen

•Zuweisung von Benutzergruppen

Allgemeine Gerätekonfiguration

Gerätename

An dieser Stelle geben Sie den Namen des Gerätes an, das Sie anlegen möchten. Zum Beispiel "XL105-10P" (1).

Gerätekennung (DeviceID)

•Die Gerätekennung darf nur die Zeichen [a-z], [A-Z], [09] enthalten (2).

•Wenn die Gerätekennung schon vergeben ist, wird ein Hinweis angezeigt und Sie müssen eine neue eingeben.

•Die Gerätekennung dient der eindeutigen Zuordnung der Maschine in Ihrem Prinect-Workflow. Die Gerätekennung muss mit dem MIS abgeglichen werden.

Die Tabelle gibt Ihnen einen schnellen Überblick über die möglichen anzulegenden Geräte (3).

Die verfügbaren Geräteklassen sind abhängig von der Lizenzierung.

|

Geräteklasse |

Erläuterung |

|---|---|

|

Vorstufe Sonstiges |

Dient für alle möglichen Arbeitsplätze in der Druckvorstufe (zum Beispiel DTP). |

|

Digitaldruck |

Dient für die Anbindungen von Heidelberg Digitaldruck-Maschinen. (zum Beispiel Versafire CP) |

|

Bogendruckmaschine |

Dient für die offline Anbindungen von Druckmaschinen (zum Beispiel GTO). |

|

Druck Sonstiges |

Dient zum Erfassen von Tätigkeiten außerhalb der Druckmaschine (zum Beispiel Farbe mischen). |

|

Schneidemaschine |

Dient zum Schneiden von Druckbogen (zum Beispiel Polar 137). |

|

Falzmaschine |

Dient zum Falzen von Druckbogen (zum Beispiel Stahlfolder KH 78). |

|

Sammelhefter |

Dient dem Zusammentragen von gefalzten Bogen, die anschließend mit Drahtklammern geheftet werden. Zum Schluss erfolgt das Beschneiden auf drei Seiten (zum Beispiel ST 450). |

|

Zusammentragmaschine |

Dient dem Zusammentragen von gefalzten oder losen Druckbogen wie zum Beispiel bei der Kalenderherstellung. |

|

Klebebinder |

Dient zum Klebebinden von Büchern (zum Beispiel Eurobind 1300). |

|

Dreischneider |

Ist in der Regel keine einzelne Maschine sondern Teil eines Sammelhefters. Der Dreischneider beschneidet einen Buchblock oder eine Broschüre an drei Seiten. |

|

Stanzmaschine |

Dient zum Stanzen von Druckbogen (zum Beispiel Dymatrix 106). |

|

Faltschachtelklebemaschine |

Dient zur Herstellung von Faltschachtel (zum Beispiel Diana X 115). |

|

Weiterverarbeitung Sonstiges |

Dient zum Erfassen von zum Beispiel Handarbeitsplätzen. |

Anbindung

•Maschine direkt (4)

Nur für Geräte, die online angebunden werden können. Diese Anbindung ermöglicht die bestmögliche Integration. Auftragsdaten werden direkt an die Maschine gesendet und die Maschine sendet Informationen wie zum Beispiel Maschinenstatus, Jobstatus und Betriebsdaten zurück.

•Data Terminal

Für alle nicht online anbindbaren Maschinen und Handarbeitsplätze. Auf einem zusätzlichen Computer ist ein sogenanntes Data Terminal installiert, mit dem die Betriebsdaten der Maschine vom Bediener erfasst werden.

•Data Terminal mit Zählerbox

Für alle nicht online anbindbaren Maschinen, die über eine Zählerbox Ihre Produktionszähler an das Data Terminal übermitteln. In diesem Fall brauchen Sie dann am Data Terminal keine manuelle Erfassung der produzierten Auflage vornehmen. Sie können pro Zählerbox bis zu sechs Maschinen anbinden.

•Data Terminal mit Maschine direkt

Für die Geräteklassen "Schneidemaschine" und "Digitaldruck" besteht die Möglichkeit einer Direktanbindung der Maschine. Dadurch werden Auftragsdaten an die Maschine gesendet und die Maschine sendet Informationen wie zum Beispiel Jobstatus und Maschinenstatus an das Cockpit zurück. Da es an der Maschine keine Möglichkeit gibt, die Betriebsdaten zu erfassen, wird mit dieser Anbindung zusätzlich ein Data Terminal verwendet.

•Maschine offline

Für die Geräteklassen "Schneidemaschinen" und "Bogendruckmaschine" verfügbar. Mit dieser Anbindungsart werden Maschinen angebunden, für die ausschließlich Voreinstelldaten generiert werden und keine Rückmeldungen von der Maschine kommen. Diese Option ist zum Beispiel für ältere Heidelberg-Druckmaschinen gedacht, die nicht online angebunden werden können.

Hier können Sie definieren, ob an der Maschine/Data Terminal nur die verfügbaren Arbeitsgänge oder auch die geplanten (über den Scheduler) angezeigt werden (5).

•Nur ausführbare Arbeitsgänge anzeigen.

An der Maschine/Data Terminal werden bei der Auftragsauswahl nur die Arbeitsgänge angezeigt, bei denen der Vorgänger-Arbeitsgang begonnen oder abgearbeitet wurde.

Das bedeutet, dass der Bediener an der Maschine/Data Terminal nur die aktuell bearbeitbaren Arbeitsvorgänge angezeigt bekommt.

•Ausführbare und eingeplante Arbeitsgänge anzeigen.

An der Maschine/Data Terminal werden bei der Auftragsauswahl die Arbeitsgänge angezeigt, bei denen der Vorgänger-Arbeitsgang begonnen oder abgearbeitet wurde und zusätzlich die Arbeitsgänge, die im Scheduler oder der Arbeitsgangliste eingeplant wurden. Das bedeutet, dass der Bediener an der Maschine/Data Terminal auch die Arbeitsvorgänge angezeigt bekommt, die erst zu einem späteren Zeitpunkt abgearbeitet werden.

Diese Option steht nur für Data Terminal-Geräte zur Verfügung (6).

Für deren Erfassung von Produktionszeiten stehen unterschiedliche Zeiterfassungsmodi zur Verfügung. Über den Zeiterfassungsmodus wird definiert, in welcher Form die Produktionszeiten erfasst werden. Jedem Data Terminal-Gerät muss ein Zeiterfassungsmodus zugewiesen werden.

Die Zuweisung des Zeiterfassungsmodus wurde bisher bei der Aktivierung eins Gerätes am Data Terminal definiert. Diese dezentrale Zuweisung wurde nun durch eine zentrale Zuweisung ersetzt. Nun wird beim Anlegen eines Data Terminal-Gerätes über den CDM der Zeiterfassungsmodus definiert.

Start Stop summierte Menge

•Der Arbeitsgang wird durch eine Operation (BDE-Meldung) direkt nach dem Laden begonnen.

•Es wird die Echtzeit erfasst.

•Die eingegebenen Mengen werden aufaddiert.

•Mehrere Benutzer können sich gleichzeitig an einem Gerät anmelden.

•Die Mengeneingabe erfolgt in Abhängigkeit des Gerätetyps.

Wählen Sie diesen Zeiterfassungsmodus aus, wenn Sie bei der Verarbeitung eines Auftrages die Produktionszeiten in "Echtzeit" erfassen möchten. Das bedeutet, dass Sie die Start-Meldungen erfassen.

Beispiel:

•Start "Einrichten"

•Start "Falzen" > Stopp "Einrichten"

•Auftrag beenden > Stopp "Falzen"

Zeitangabe

•Steht bei Geräten mit Zählerbox nicht zur Auswahl.

•Es kann immer nur ein Benutzer an einem Gerät angemeldet sein.

•Es wird nur die Gesamtzeit einer Tätigkeit erfasst.

•Es können sich keine Hilfskräfte anmelden.

•Der Beginn des Arbeitsgangs muss manuell gesetzt werden. Das bedeutet, dass nach dem Laden des Arbeitsgangs, dieser erst noch gestartet werden muss.

•Die Mengeneingabe erfolgt in Abhängigkeit des Gerätetyps.

Wählen Sie diesen Zeiterfassungsmodus aus, wenn Sie bei der Verarbeitung eines Auftrages nur die Dauer einer Tätigkeit erfassen möchten. Das bedeutet, dass nur die Gesamtzeit einer Tätigkeit erfasst wird. Und dies auch erst, nachdem Sie die Tätigkeit bereits abgeschlossen haben. Zum Beispiel richten Sie die Maschine ein und arbeiten den Auftrag ab. Danach erfassen Sie erst die benötigte Gesamtzeit für das Einrichten (zum Beispiel 15 Minuten) und die Gesamtzeit für die Gutproduktion (zum Beispiel 120 Minuten).

Option "nur ungeplant auf Aufträge buchen"

Diese Option (7) steht nur bei Data-Terminal Geräten zur Verfügung. Wenn Sie diese Option aktivieren, wird an einem Data Terminal nur die Spalte "Aufträge" mit den ungeplanten Aufträgen angezeigt. Diese Option können Sie für Arbeitsplätze aktivieren, die Sie im Scheduler nicht einplanen möchten.

Option "Extern"

Wenn Sie diese Option aktivieren (8), werden im Scheduler diese Maschinen farblich gekennzeichnet. Dies ist sinnvoll, wenn Sie Aufträge zwar an externe Firmen vergeben, aber trotzdem mit einplanen möchten.

•Bediener (9)

Der Bediener ist standardmäßig immer aktiviert und nicht abwählbar.

•Hilfskraft

Eine Hilfskraft darf neben dem Maschinenbediener ebenfalls an der Druckmaschine arbeiten. In der Regel hat sie eingeschränkte Rechte. Diese legen Sie in der Zuweisung von Operationen und der Zuweisung von Benutzergruppen selbst fest.

•Mehrfachbediener

Der Mehrfachbediener darf an mehreren Maschinen gleichzeitig arbeiten. Das ist zum Beispiel häufiger bei Weiterverarbeitungsmaschinen der Fall. Der Mehrfachbediener kann an mehreren Maschinen Aufträge starten und Operationen melden.

Es ist nicht möglich, dass ein Mehrfachbediener in eine andere Rolle wechselt und gleichzeitig als Mehrfachbediener an einer weiteren Maschine angemeldet ist. Er muss sich zunächst an allen Maschinen abmelden.

Geht ein Mehrfachbediener in Pause, geschieht dies an allen Maschinen, an denen er angemeldet ist. Meldet er sich anschließend wieder an, geschieht dies nur an der jeweiligen Maschine.

Es werden hier (10), abhängig von der gewählten Geräteklasse, Standardwerte aus dem Master Data Store eingetragen. Die hier eingetragenen Standardwerte werden bei einem neu angelegten Arbeitsgang als Vorlage für die Berechnung der Produktionszeiten herangezogen. Diese berechneten Produktionszeiten werden dann in dem Scheduler bei der Verplanung des Arbeitsgangs berücksichtigt. Bei einem Prinect-Workflow mit einem MIS werden die Produktionszeiten vom MIS geliefert.

Die "Leistungswerte" sind außerdem im Planungsassistenten von Bedeutung. Anhand dieser Werte wird, sofern keine MIS Informationen vorhanden sind, die Länge eines Arbeitsganges berechnet. Näheres zum Planungsassistenten siehe Planungsassistent.

•Maximale Produktionsgeschwindigkeit

Die hier eingetragene Geschwindigkeit wird im Analyze Point bei der Berechnung des Geschwindigkeits-Index verwendet. Siehe Geschwindigkeits-Index.

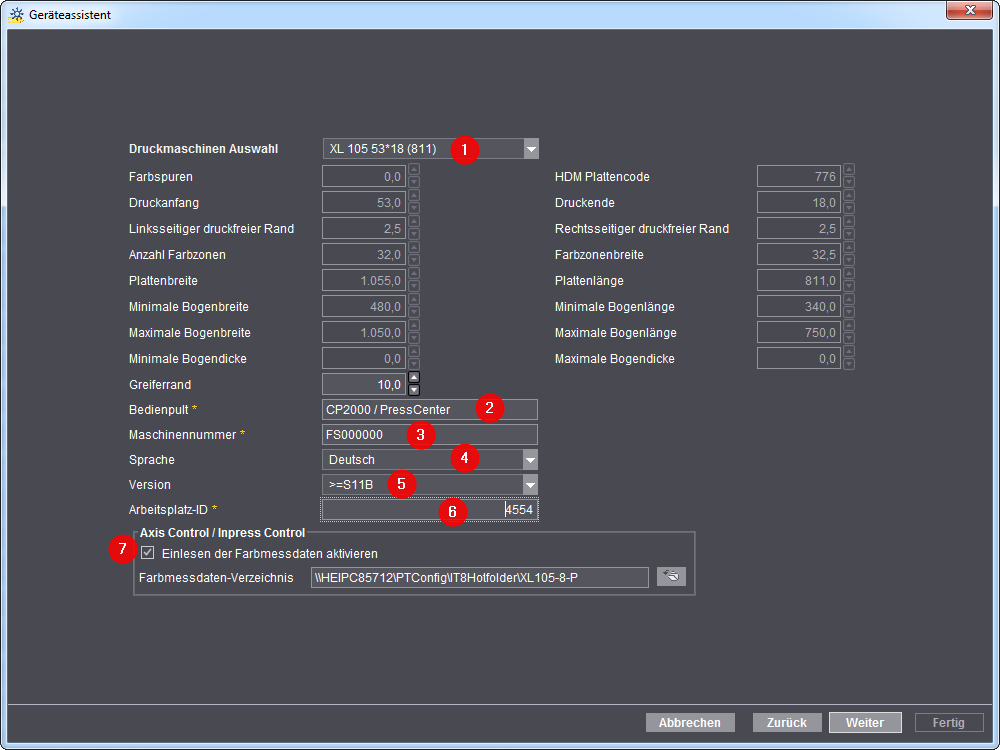

Zusätzliche allgemeine Gerätekonfiguration für die Geräteklasse "Bogendruckmaschine"

Das folgenden Dialogfenster stehen nur zur Auswahl, wenn Sie ein Gerät der Geräteklasse "Bogendruckmaschine" mit der Anbindungsart "Maschine direkt" anbinden.

Für alle anderen Geräteklassen lesen Sie ab dem Zuweisung von Operationsgruppen weiter.

Druckmaschinen Auswahl

Je nachdem, welche Druckmaschine Sie anbinden, wählen Sie hier den genauen Typ aus (1).

Bedienpult

Im Bereich "Bedienpult" wählen Sie den Leitstand Ihrer Druckmaschine aus (2).

Maschinennummer

Die Maschinennummer (3) können Sie am Leitstand oder direkt an Ihrer Druckmaschine ablesen. Sie wird für folgende Funktionen benötigt

•Für den automatischen Import der Färbungskennlinien von der Druckmaschine in den Prinect Integration Manager/Prinect Pressroom Manager. Voraussetzung dafür sind mindestens ein Prinect Integration Manager/Prinect Pressroom Manager 11.0 und ein Prinect Press Center S11A.

•Damit der Analyze Point die Farbmessdaten auswerten kann.

Sprache

In der hier ausgewählten Sprache (4) werden die Operationen (BDE-Meldungen) am Leitstand der Druckmaschine angezeigt.

Version

Die Version (5) bezeichnet die Version des jeweiligen Leitstands der Druckmaschine.

Arbeitsplatz-ID

Dies ist die eindeutige Kennnummer des Arbeitsplatzes (6) in Ihrem Prinect-Workflow. Die Zahl darf maximal 6 Zeichen lang sein und nur aus Ziffern bestehen.

Diese "Arbeitsplatz-ID" müssen Sie später auch am Leitstand der Druckmaschine in der Konfiguration des Datenspeichers eingeben.

Axis Control/Inpress Control/Inspection Control

Diese Option (7) benötigen Sie nur für ein angebundenes Farbmesssystem (außer Image Control). Bei Aktivierung der Option "Einlesen der Farbmessdaten aktivieren" werden in das eingetragene Farbmessdaten-Verzeichnis die generierten Farbmessdaten gespeichert. Als Default ist immer das Verzeichnis "<Prinect Manager-Servername>\PTConfig\IT8Hotfolder\<Gerätename>" definiert.

Am Leitstand der Druckmaschine müssen Sie anschließend noch den Farbmessdatenexport konfigurieren. Siehe dazu:

•für Axis Control am Prinect CP2000 Center: Farbmessdatenexport am Prinect Press Center konfigurieren

•für Axis Control am Prinect Press Center: Farbmessdatenexport am Prinect Press Center konfigurieren

•für Inpress Control am Prinect Press Center: Wie stelle ich eine Verbindung zu Prinect Inpress Control her?

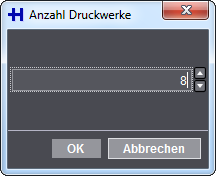

Anzahl der Druckwerke

Im Nächsten Schritt "modellieren" Sie Ihre Druckmaschine. Dazu geben Sie die Anzahl der Druckwerke ein. Dazu gehören auch Lackierwerk, Trockner und weitere Werke.

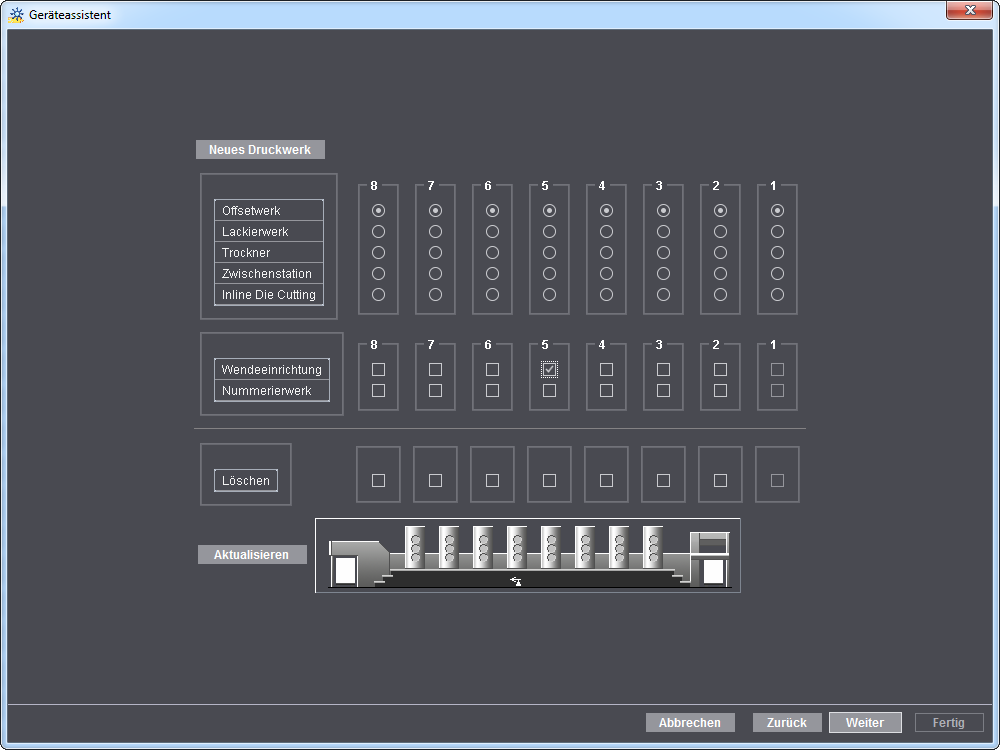

Druckwerke konfigurieren

Im Dialogfenster der oberen Abbildung konfigurieren Sie Ihre Druckmaschine, indem Sie allen Werken deren Funktion zuordnen. Zum Beispiel tragen Sie eine Wendeeinrichtung Ihrer Druckmaschine im jeweiligen Werk ein.

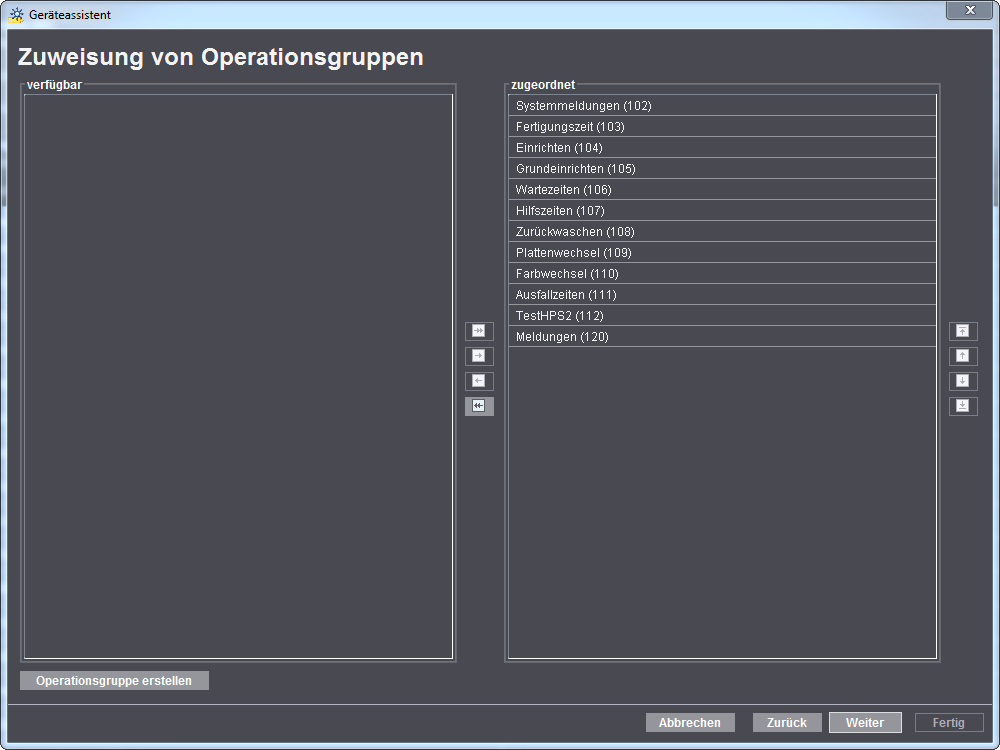

Zuweisung von Operationsgruppen

In einer Operationsgruppe (Kostenarten-Gruppe) werden einzelne Operationen (BDE-Meldungen) zu einer Gruppe zusammengefasst. Dies dient der besseren Übersichtlichkeit bei der späteren manuellen Betriebsdatenerfassung an der Maschine.

Hier definieren Sie, welche Operationsgruppen an dem angelegten Gerät für die Betriebsdatenerfassung verfügbar sind. Über die Pfeiltasten können Sie Operationsgruppen hinzufügen (zur Liste "zugeordnet" zuordnen) oder abwählen (zur Liste "verfügbar" zuordnen).

Um weitere Operationsgruppen anzulegen, siehe Operationsgruppen (Kostenarten-Gruppen).

In diesem Dialogfenster ordnen Sie den vorher ausgewählten Operationsgruppen (Kostenarten-Gruppen) einzelne Operationen (BDE-Meldungen) zu. Diese Zuordnung müssen Sie für jede vorher ausgewählte Rolle (Bediener und/oder Hilfskraft und/oder Mehrfachbediener) vornehmen.

Über die Pfeiltasten können Sie Operationen hinzufügen (zur Liste "zugeordnet" zuordnen) oder abwählen (zur Liste "verfügbar" zuordnen).

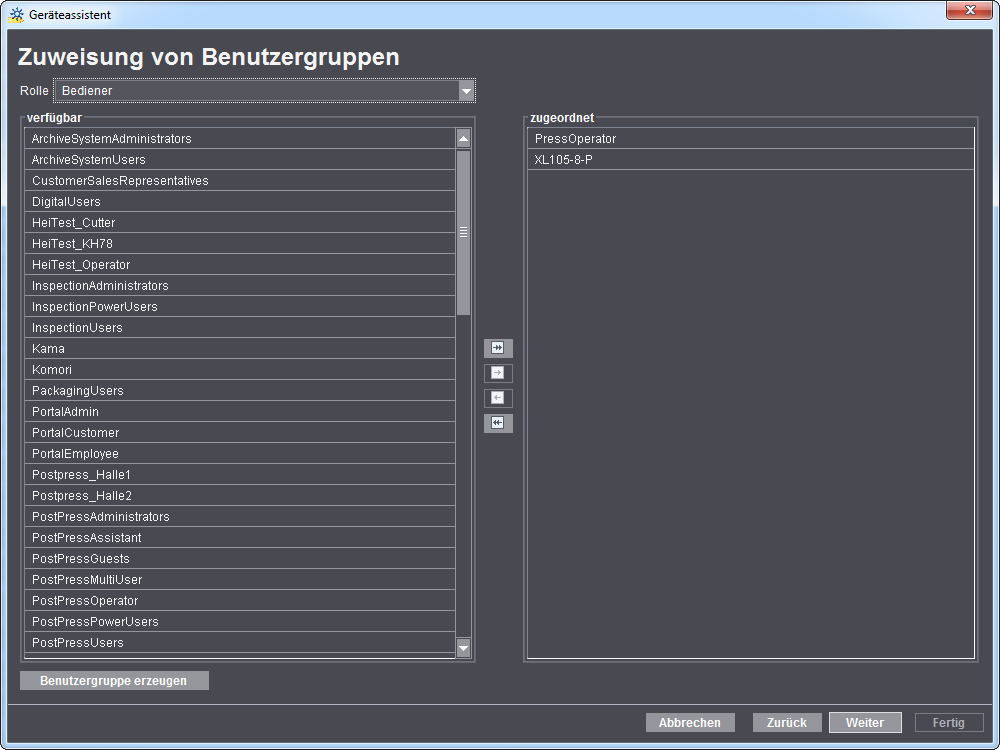

Jedem im Prinect Server angelegten Benutzer muss einer Benutzergruppe zugewiesen werden. Durch die Benutzergruppe wird definiert, welche Benutzer sich an dem Gerät in der Rolle anmelden dürfen.

Dem Bediener wird mindestens die Benutzergruppe "*Operator" zugewiesen. Zum Beispiel "PostpressOperator".

Der Hilfskraft muss die Benutzergruppe "*Assistent" zugewiesen werden. Zum Beispiel "PostPressAssistent".

Dem Mehrfachbediener muss die Benutzergruppe "*MultiUser" zugewiesen werden. Zum Beispiel "PostPressMultiUser".

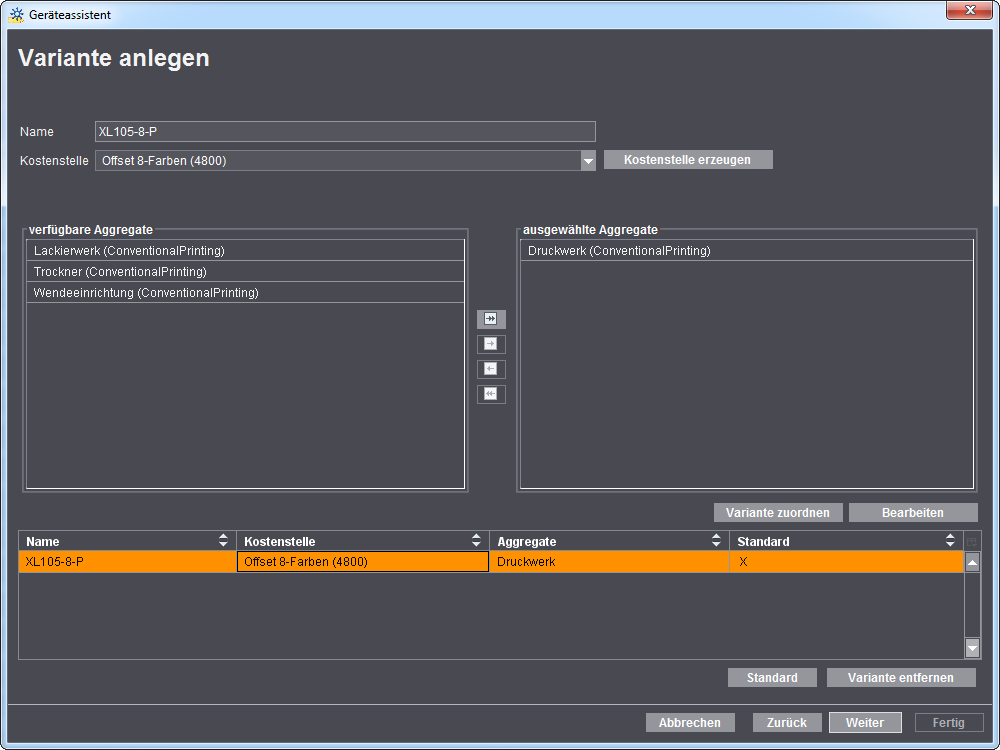

Unter einer Variante versteht man eine Maschinenkonfiguration, die sich aus einzelnen Aggregaten zusammensetzt. In Abhängigkeit der zuvor gewählten Geräteklasse stehen unterschiedliche Aggregate für die Zusammenstellung einer Variante zur Verfügung. Eine ausführliche Beschreibung zu den Aggregaten (DeviceModuls) finden Sie in dem Aggregate.

Die Auswirkungen der Variantenauswahl bei der Bearbeitung eines Arbeitsgangs wird in der Bedienungsanleitung des Data Terminals in dem Kapitel "Aufträge bearbeiten" an einem Beispiel erläutert.

Wozu wird eine Variante benötigt?

•Für die exakte Berechnung der tatsächlichen Produktionskosten.

In der Praxis kann es vorkommen, dass eine Maschine wahlweise mit zusätzlichen teuren Aggregaten betrieben wird und das dafür ein anderer Stundensatz verwendet werden muss. In der Nachkalkulation muss dies dann berücksichtigt werden.

•Für eine kundenspezifische Report-Auswertung

Unterschiedliche Varianten werden benötigt, wenn der Kunde zum Beispiel für seinen Sammelhefter eine Statistik generieren möchte, in der für jeden Auftrag die eingesetzten Aggregate (Varianten) aufgeführt sind und die unterschiedlichen Kostensätze berücksichtigt werden sollen. Oder aber der Kunde möchte jeweils eine eigene Statistik für die Variante "Sammeln" und eine eigene Statistik für die Variante "Heften und Dreischneiden".

Wie erfolgt die Zuordnung der Kostenstelle zu einer Maschine oder einem Arbeitsgang?

Die Zuordnung zu einer Kostenstelle kann in dem Management Information System (Prinect Prinance) durch zwei Attribute erfolgen:

•DeviceID

Die Zuordnung zu der Kostenstelle erfolgt ausschließlich über die DeviceID der Maschine. Das Mapping "DeviceID -> Kostenstelle Nachkalkulation" müssen Sie in dem Management Information System (Prinect Prinance) vornehmen. Damit werden in dem Management Information System alle Zeiten dieser Maschine auf die zuvor "gemappte" Kostenstelle gebucht. Unabhängig von definierten Varianten. Es macht in diesem Fall somit keinen Sinn zusätzliche Varianten oder Kostenstellen zu definieren.

Wie Sie das Mapping in Prinect Prinance vornehmen müssen, wird in der Service- und Bedienungsanleitung von Prinect Prinance ausführlich beschrieben.

•Varianten

Jeder Variante muss eine Kostenstelle zugewiesen werden. Für die Berücksichtigung der unterschiedlichen Kostensätze der einzelnen Varianten muss die Übermittlung des Variantennamens an das Management Information System (Prinect Prinance) konfiguriert werden. Die Umsetzung wird durch das Attribut "HDM:ModuleSetName=" in dem JMF realisiert. Der "ModulSetName" entspricht genau dem Variantennamen, den der Bediener beim Anlegen einer Variante für ein Gerät vergeben hat. Das Attribut beschreibt die Variante, mit der ein Arbeitsgang gestartet wurde. Zum Beispiel "Sammelhefter mit Heften und Dreischneider". Mithilfe dieser Information kann zum Beispiel in Prinect Prinance ein weiterer Arbeitsgang mit einem anderen Kostensatz ermittelt werden.

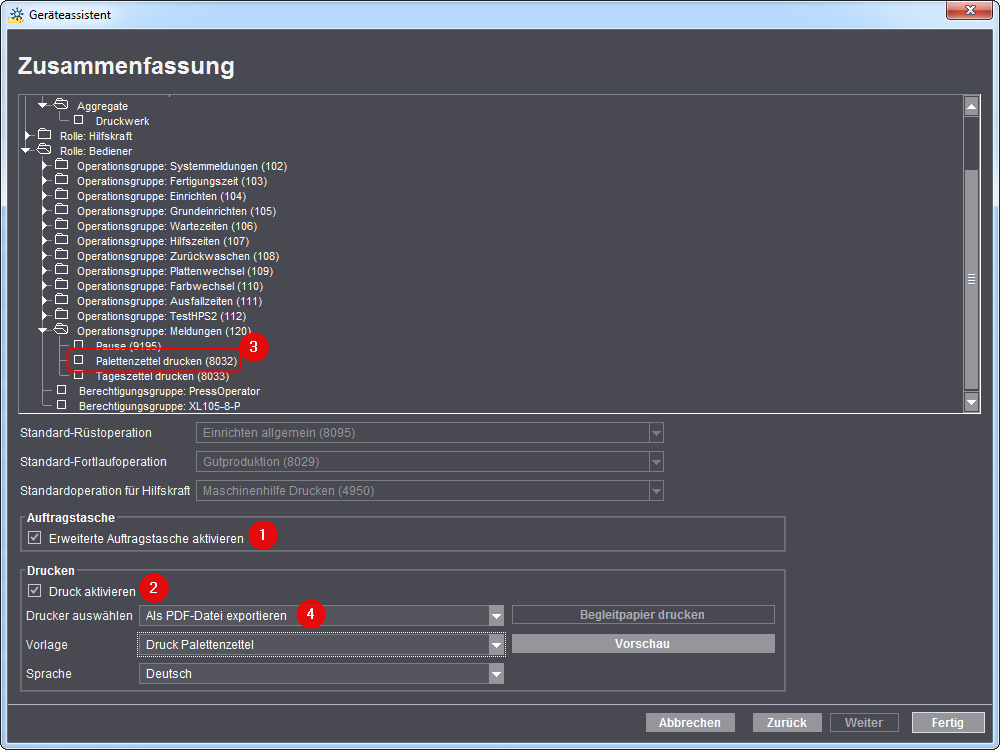

Es folgt eine Zusammenfassung der Geräteparameter. Hier können Sie nochmals überprüfen, ob das Gerät korrekt konfiguriert wurde. Falls Sie Änderungen vornehmen möchten, gehen Sie über "Zurück" bis zum entsprechenden Dialogfenster.

Erweiterte Auftragstasche aktivieren

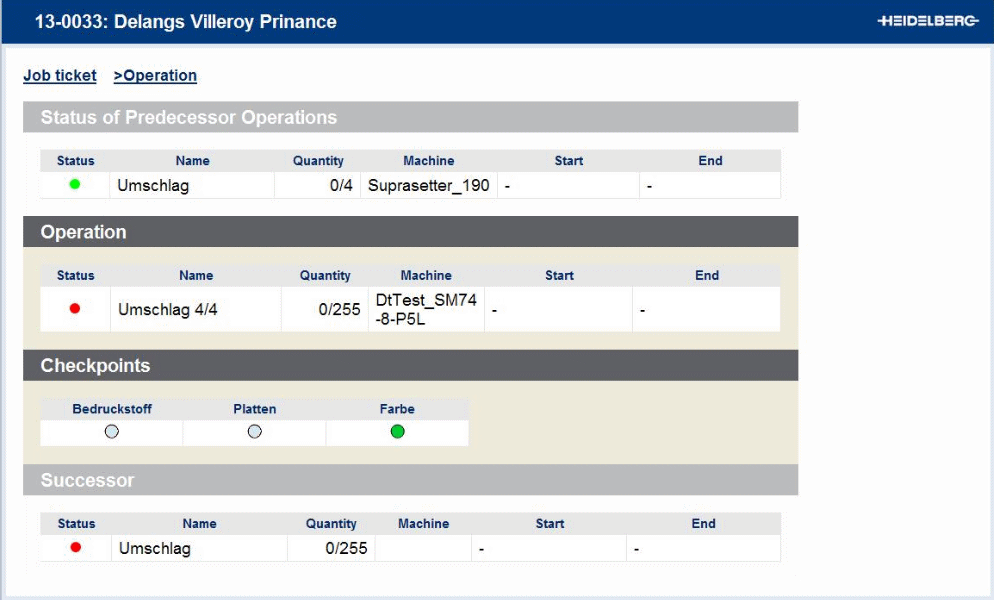

Bei aktiver Option (1) erhält der Maschinenbediener neben der MIS-Auftragstasche weitere Informationen zum Auftrag.

Die erweiterte Auftragstasche enthält eine Übersicht zu den vorangehenden und nachfolgenden Arbeitsgängen einschließlich ihres Status. Wenn der Scheduler freigeschaltet ist, werden zusätzlich die Checkpoints des Arbeitsgangs angezeigt.

Diese erweiterte Auftragstasche wird von folgenden Maschinen unterstützt:

|

Maschinenklasse |

Anbindungsart |

Maschinenversion |

|---|---|---|

|

Bogendruckmaschine |

Maschine direkt |

CP2000 V47 und höher |

|

Falzmaschine |

Maschine direkt |

|

|

Sammelhefter |

Maschine direkt |

|

|

Faltschachtelklebemaschine |

Maschine direkt |

|

|

Klebebinder |

Maschine direkt |

|

|

alle weiteren |

Data Terminal |

|

Bei einer Produktion werden die gedruckten Bogen für die weiteren Prozesse (zum Beispiel Schneiden, Falzen oder externe Prozesse) auf Paletten bereitgestellt. Damit diese Paletten immer eindeutig identifiziert werden können, werden sogenannte Palettenzettel an den Paletten angebracht.

Aktivieren Sie die Option (1), kann der Maschinenbediener über die Operation (BDE-Meldung) "Palettenzettel drucken" einen Palettenzettel drucken. Dazu muss diese Operation dem Bediener zugeordnet sein. Das können Sie in der Zusammenfassung überprüfen (2).

Konfigurieren Sie außerdem, auf welchem Drucker der Palettenzettel gedruckt werden soll (3). Idealerweise sollte er möglichst nahe an dem angelegten Gerät bereitstehen. Möglich ist auch der PDF-Export.

Weitere Informationen zum Palettenzettel siehe Plattenzettel erzeugen.